气动超声波焊接机与电动超声波焊接机

鉴于能源成本上升,节约电能是许多公司的目标。因此,RINCO ULTRASONICS 对超声波焊接机的两种驱动技术的效率进行了比较,并显示了两种驱动方式的差异和优势——不仅包括节能方面,也包括焊接结果的质量方面。

Rinco 早在 2015 年就已经推出了第一台电动超声波焊接机 Electrical Motion,扩大了气动焊接机的产品范围。

在超声波焊接过程中,与气动驱动方式相比,电力驱动方式更节能

超声波焊接机在焊接过程中通常通过气动驱动来实现冲程移动和产生力。近年来,电力驱动已经变得越来越成熟。

为了能够在测试中公平地进行比较,Rinco 比较了两台频率、功率和冲程都相同的机器。唯一不同的只有驱动器。在配置电力驱动的 Electrical Motion中,伺服控制单元 (SCU) 的空转也包括在内,而配置气动驱动的机器则采用 6 bar 进行运行。

“我们预计电力驱动的超声波焊接机在消耗方面的表现会更好,但我们没有想到会有这么大的差异,”Rinco Ultrasonics 公司研发主管 Jürgen Baumert 说。

与气动式超声波焊接机相比,Electrical Motion 可节省 78% 的能源。其原因在于焊接过程本身。对于运动任务,电力驱动显然更高效。然而,就保持时间而言,气动驱动更具有优势。保持在某一位置不动时,气动机器几乎不需要任何能量。然而,由于超声波焊接过程中的保持时间非常短,通常不到一秒钟,所以这一点并不重要。电气驱动的超声波焊接机的优势更为重要。

此外,在压缩空气系统中没有与系统有关的压缩空气泄漏,而这种泄漏在停机期间会不必要地消耗能源。压缩空气是公认的工业中最昂贵的能源之一。

焊接结果的质量改进

超声波焊接机不仅在节约能源方面有优势,而且在提高质量方面也有优势。可以更精确地接近和保持某一位置。此外,冲程运动可以自由编程。可以对以下内容进行编程:

- 启动位置和进给速度

- 刹车点和触地速度

- 焊接过程本身分为 10 个步骤,可作为力和速度曲线进行选择

- 回程速度

这种灵活的参数化能够产生更好、更准确的焊接效果。

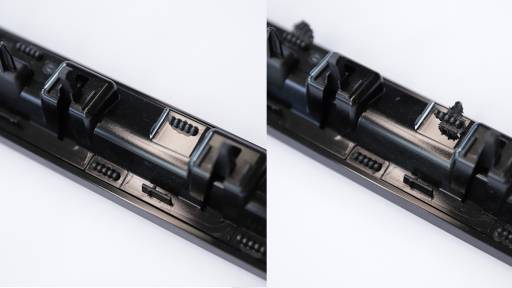

最近在 Rinco Ultrasonics 公司的能力中心成功采样的一个铆接应用便是一个明显的例子。上部部件由 PA 组成,下部由 PC-ABS 组成,它们通过铆接的方式连接在一起。该应用在一台气动和一台电动超声波焊接机上进行了测试。“在这两台机器上,我们能够实现可装载的履带式拱顶,满足客户的要求,”Rinco Ultrasonics 公司超声波能力中心负责人 Simon Hug 说。 “然而,在 Electrical Motion 上,我们能够更灵活地设置参数。这改善了铆钉的强度,并产生了一个更有视觉吸引力的沟槽。在气动驱动的机器上,由于材料泄漏,出现了不完全成型的履带。此外,相对于气动标准机型,我们能够将 Electrical Motion 上的焊接过程缩短近一半的时间,因为在 Electrical Motion 机器上可以自由选择焊接过程的起始位置。这节省了大量的位移时间。考虑到所有这些方面,客户选择了 Electrical Motion”。

超声波工艺的高效无处不在

超声波焊接和切割工艺通常以节能技术闻名。不需要像热焊接那样对工具进行预热。此外,也可以省去螺丝和粘合剂等添加剂。循环时间短,并且由于焊缝窄,可以节省材料

- 欢迎公开发布本新闻报道。-

下载新闻报道和图片