Ultrason teknolojisi

Ambalaj mühürleme, plastik kalıp parçalarını kaynaklama, şekil verme ya da tekstil veya gıda ürünlerini kesme gibi işlemler yapıyor musunuz? O zaman üretim süreçlerinizi hızlandıran malzeme ve enerji açısından verimli ultrason teknolojisi ilginizi çekebilir. Ultrason sizin için hızlı, hassas ve verimli bir şekilde çalışan etkileyici bir teknolojidir.

Gelin kısaca anlatalım. Sizi ultrason teknolojisinin nasıl çalıştığını, ultrasonik cihazlarımızın nasıl üretildiğini ve hangi uygulamalara olanak sağladığını basitçe keşfetmeye ve üretiminizi daha da optimize etmeye davet ediyoruz.

Ultrason nedir?

Ultrason, frekansı 20 kHz ile 10 GHz arasında olan mekanik bir titreşimdir. İşitmemiz 16 Hz ile 20 kHz arasındaki frekanslarla sınırlı olduğundan insanlar tarafından duyulamaz.

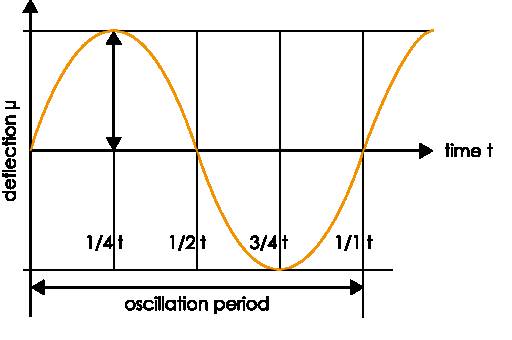

Ultrason, yüksek frekanslı elektrik enerjisinden elde edilen ve mekanik enerjiye dönüştürülen bir ses enerjisidir. Mekanik bir titreşim olarak ses, basınç dalgası şeklinde havada ve diğer ortamlarda belirli bir hızda yayılır. Frekans, ultrasonik aletlerimizin genişletilmesi veya daraltılması gibi periyodik bir işlemin tekrarlarının birbirini ne kadar hızlı takip ettiğinin ölçüsüdür. Bir hertz, saniyede bir titreşimi temsil eder.

Ultrasonik birleştirme ve kesme işlemi nasıl yapılır?

Ultrasonik kaynak ve kesme işlemlerinde plastiği eritmek için ses dalgalarına dönüştürülen enerji kullanılır. Uygulamaya bağlı olarak farklı bir frekans kullanılır. RINCO ULTRASONICS'te 20 ile 70 kHz arasında geniş bir frekans aralığı kullanıldığından her türlü kaynak ve kesme işlemi için en uygun özel ultrasonik çözümü sunabiliyoruz.

Ultrason yönetimi

Tüm sürecin ilerleyişi bu videoda gösterilmiştir.

Prizden gelen elektrik akımı nasıl ultrasona dönüşür?

Elektrik enerjisini (akım) mekanik titreşimlere (ultrason) dönüştürmek için bir jeneratör ve bir konvertör gerekir. Jeneratör öncelikle 200/230 V ve 50/60 Hz (priz) şebeke geriliminden gelen enerjiyi en az 20 kHz'lik belirli bir frekansa sahip HF gerilimine dönüştürür. Uygulamaya bağlı olarak 20 ile 70 kHz arasında frekanslar mümkündür.

Çıkış konvertöründe yüksek frekanslı elektrik enerjisinden mekanik titreşim üretilir. İçeride elektrik enerjisiyle uyarılan ve dönüşümlü olarak kasılıp genişleyen piezo diskler bulunur. Bu hareket, konvertörün titreşmesine neden olur. Ultrason daha sonra jeneratör tarafından belirlenen genliğe ve frekansa sahip olur. İlgili genlik ve frekans, konvertör tarafından çıkış yükselticisine ve sonotrota iletilir.

Sonotrot, iş parçasıyla temas eden fiili kaynak veya kesim aletidir.

Konvertör, yükseltici ve sonotrot birlikte genellikle osilatör sistemi olarak anılır. Verimli çalışma için bu bileşenlerin akustik açıdan hassas bir şekilde koordine edilmeleri gerekir.

Plastikler, tekstiller veya gıdalar ultrason ile nasıl kaynaklanabilir veya kesilebilir?

Ultrasonik birleştirme veya ultrasonik kaynaklama sırasında konvertörde oluşan mekanik titreşimler sonotrot aracılığıyla malzemeye iletilir. Sürtünme ısısı ile plastik moleküllerinin titreşmesini sağlarlar. Plastik erir ve plastikleşir. Daha sonra birleştirme basıncıyla yeniden şekillendirilebilir. Ultrasonik kaynaklamanın temel prensibi tüm birleştirme çeşitleri için aynı olduğundan bu durum kaynaklamanın yanı sıra kenar kıvırma, perçinleme, şekillendirme veya gömme işlemlerinde de geçerlidir.

Ultrasonik ayırma veya ultrasonik kesme işleminde mekanik titreşim bir bıçak ağzı aracılığıyla malzemeye aktarılır. Minimum basınç ve bunun sonucunda oluşan yüzey sürtünmesi, plastik, tekstil, kauçuk ve çeşitli gıda ürünlerini birbirinden ayırır. Ultrasonik kesmede sürtünme ısısı da önemli rol oynar. Yumuşak gıdaların dahi minimum basınçla şekillerini koruyabilmesini sağlayarak ayırma işlemini kolaylaştırır. Bu da oldukça temiz kesimler sağlar. Isı girişi sayesinde sentetik elyaf tekstiller temiz bir şekilde ayrılmakla kalmaz ve sürtünme ısısı kesim kenarları doğrudan mühürleyerek yıpranmayı engeller.

Tipik bir ultrasonik (kaynaklama) işlemi nasıl yapılır?

Bunu görebilmek için çok dikkatli bakmanız gerekir. Burada süreci ultrasonik kaynak döngüsü ile açıklıyoruz. Ultrasonik kaynak döngüsü oldukça kısadır. Genellikle strok hareketi ile çok hızlı bir şekilde birbirine geçen altı adımdan oluşur.

1. adımda osilatör sistemi ile aktüatör başlangıç pozisyonundan frenleme pozisyonuna doğru hareket ettirilir. İlk adımda fazlasıyla dinamik olan hareket, sonotrotun iş parçasına mümkün olduğunca yumuşak bir şekilde yerleşmesi için 2. adımda yavaşlar. 3. adımda basınç, ultrason 4. adımda iş parçalarına verilmeden önce tanımlanmış bir değere (tetikleme noktası) yükseltilir ve fiili kaynak prosesi genellikle bir saniyeden kısa sürer. Ardından aktüatör 6. adımda başlangıç pozisyonuna dönmeden önce soğutma aşaması (5. adım) için basınç korunur.

Bu altı pozisyon, her plastik parçanın güvenli bir şekilde birleştirilmesi için farklı modlar ve çeşitli parametreler ile ilgili uygulamaya ve malzemeye hassas bir şekilde uyarlanabilir. Bu prosedür kaynaklama ve şekillendirme için geçerlidir. Zımbalama işleminde sadece basınç altında soğutma aşaması ortadan kalkar. Kesme işleminin nasıl gerçekleştiği ultrasonik kesim alt menüsünde daha detaylı olarak açıklanmıştır.

Ultrason teknolojisi ile hangi ihtiyaçlar karşılanabilir?

Ultrason teknolojisi enerji tasarruflu, hızlı ve temiz olarak tanımlanır. Özellikle kısa proses sürelerinin ve yüksek proses güvenilirliğinin istendiği durumlarda uygundur. Ancak yüksek dikiş kalitesi ve estetik, yüksek mukavemet ve tam tekrarlanabilirlik gibi gerekliliklerin olduğu durumlarda ultrason teknolojisi de göz önünde bulundurulmalıdır. Başka bileşenlerin, katkı maddelerinin veya yapıştırıcıların kullanılamayacağı veya kullanılması gerekmediği durumlarda gereksinim profiline de özellikle uyum sağlar.

Ultrasonik bileşenler mevcut sistemlere kolayca entegre edilebilir.

Çeşitli ultrason yönetimlerinin hangi gereksinimleri karşıladığı ilgili alt menülerde gösterilmiştir.

Ultrason ile neler birleştirilebilir veya ayrılabilir?

Ultrason teknolojisi, hızın yanı sıra enerji ve malzeme tasarrufu da sağlayan bir birleştirme işlemidir. Ayrıca çok yönlüdür. Termoplastiklerin kullanıldığı her türlü birleştirmeye uygundur. Örneğin, termoplastik malzemeden üretilen kalıp parçaları ultrason ile kolayca birleştirilebilir. Bu proses özellikle de otomotiv, yüksek teknoloji ve tıp sektörlerinde yaygın olarak kullanılmaktadır. Folyolar sıkıca ve güvenli bir şekilde kaynaklanabilir veya mühürlenebilir. Bununla birlikte teknik tekstiller ve termoplastik bileşenli dokusuz malzemeler de verimli bir şekilde birleştirilebilir veya ayrılabilir.

Özellikle de gıda sektöründe ultrason, ambalajların mühürlenmesinin yanı sıra porsiyonlama ve kesme işlemlerinde de kullanılmaktadır. Şekerlemeler, unlu mamuller, peynirler, sebzeler veya lavaşlar, ultrason ile eşit porsiyonlara bölünerek şık bir formda ve temiz kesimli kenarlarla ambalajlanır.

Hangi malzemeler birleştirilebilir veya ayrılabilir?

Ultrasonik birleştirme genellikle tüm termoplastikler için uygundur. Bunlar yarı kristal termoplastikler (POM, CA, LCP, PEEK, PA, PBT, PE, PPS, PP, PTFE) ve amorf termoplastikler olarak ikiye ayrılır. Amorf termoplastikler arasında ABS, MABS, PMMA, PC, PET, PS ve PVC yer alır. Benzer malzemeler birbirine çok iyi kaynaklanabilirken, farklı malzemeler de belirli eşleşmelerde kaynaklanabilir. Buradan daha fazla bilgiye ulaşabilirsiniz.

Ultrason ile plastiklerin birleştirilmesinin yanı sıra malzemelerin birbirinden ayrılması da sağlanabilir. Ultrasonik ayırma, plastik, kauçuk, dokumasız malzemeler ve teknik tekstillerin yanı sıra birçok gıda ürününün kesilmesi ve porsiyonlanmasında da sıklıkla kullanılmaktadır. Buradaki en büyük avantaj, kesim kenarlarının çok temiz olması ve hiçbir bıçağın temizlenmesine gerek olmamasıdır.

Tipik bir ultrasonik kaynak makinesinin yapısı

Ultrasonik kaynak makineleri, kumandalı jeneratör, pres kolonu, aktüatör ve osilatör sisteminden oluşur. Bu da konvertör, yükseltici ve sonotrottan oluşur. Ayrıca iş parçası için bir yuva, kaide plakası ve ayrı iş istasyonları için bir tetikleme ünitesi de yer alır.

Jeneratör (1)

Ultrasonik jeneratör birçok fonksiyonu yerine getirir. Prizden gelen alternatif akımı dönüştürerek 20 ila 70 kHz frekans aralığında gerekli yüksek gerilimi üretir. Ayrıca gerilim üzerinden genliği düzenler ve konvertöre elektrik enerjisi sağlar. Rinco Ultrasonics, birçok farklı güç seviyesinde jeneratörler sunar. Cihaz kumandası genellikle aynı muhafaza içerisinde yer alır. Ultrasonik kaynak makineleri genellikle yerel veya harici bir dokunmatik ekran üzerinden çalıştırılır. Jeneratörler muhafazalı veya muhafazasız saf ultrasonik jeneratör modülü olarak mevcuttur.

Pres kolonu (2)

Aktüatör, pres kolonuna monte edilir. Makinenin stabilitesini sağlar.

Aktüatör (3)

Aktüatör, strok hareketini üstlenir. Ultrasonik cihazın bu hareketli bileşeninin tahriki pnömatik veya elektrikli olabilir. Aktüatöre osilatör sistemi bağlanmıştır.

Osilatör sistemi (4)

Aktüatöre bağlı osilatör sistemi, ultrasonik titreşim ürettiğinden ultrasonik makinenin kalbidir.

Bir konvertör, bir yükseltici ve bir sonotrottan oluşur.

Konvertör (5)

Ses dalgası dönüştürücü veya transdüser olarak da bilinen ultrasonik konvertör, elektrik enerjisini mekanik titreşimlere dönüştürür. Bu titreşimler, piezo disklerin piezo kristallerine yüksek frekanslı gerilim uygulandığında meydana gelir.

Yükseltici (6)

Yükseltici, tasarımı gereği üretilen ultrasonik titreşimleri fiziksel olarak güçlendirir. Ayrıca genliklerini artırır.

Tüm osilatör sistemi bir yükseltici kullanılarak makineye veya robot koluna monte edilir.

Sonotrot (7)

Sonotrot, kaynaklama veya kesme işlemi için kullanılan fiili alettir. Ultrasonik titreşimi iş parçasına yönlendirir. Ultrason etkisiyle erir ve soğuyunca katılaşır.

Sonotrot yükselticiye bağlanır ve alüminyum, titanyum veya çelikten yapılır. Her bir sonotrot iş parçasına göre kendi şekline sahip olacak şekilde uyarlanır ve müşteriye özel olarak üretilir. Mükemmel kaynaklama için sonotrot en yüksek hassasiyetle üretilmeli ve uygulamaya özgü frekansa hassas bir şekilde ayarlanmalıdır.

Yuva (8)

İş parçası, ultrasonik kaynaklama sırasında kaymaması ve en iyi şekilde desteklenmesi için bir tutucuya yerleştirilir. Buna genellikle yuva, örs veya iş parçası yuvası da denir.

Kaide plakası (9)

İş parçası yuvası kaide plakasına takılır. Bu parça yüksek hassasiyetli bir kaynak dikişi için düzleştirilebilir ve böylece sonotrot ile hassas bir şekilde hizalanabilir.

Tetikleme ünitesi (10)

Tetikleme ünitesi fiili ultrasonik kaynaklama işlemini başlatır. Makine operatörünün maksimum güvenliği için ultrasonik kaynaklama işlemi yalnızca iki elle başlatılabilir. Tetikleme ünitesine bağlı acil durdurma butonu da ekstra güvenlik sağlar.

Ultrasonik birleştirme ve ultrasonik ayırmanın pratikteki avantajları nelerdir?

Hem ultrasonik birleştirme hem de ultrasonik ayırma çok yönlüdür, ayrıca ekonomik ve ekolojiktir.

Güçlü bağlantılar

Ultrasonik kaynaklama ile daha da güçlü bağlantılar elde edilir.

Ultrasonun enerji girdisi sayesinde termoplastikler moleküler düzeyde bağlanır ve mekanik olarak güçlü bir bağlantı sağlanır. Bu boyutsal olarak sabittir ve/veya hava geçirmez şekilde kapatılmıştır.

Verimli, ekonomik, kısa döngüler

Ultrason yöntemi, malzeme ve zaman açısından verimli olduğu kadar ekonomik bir teknolojidir. Döngü süreleri oldukça kısadır. Ultrason yöntemi ile her an çok kısa birleştirme süreleri veya hızlı kesme hızları elde edilebilir. Fiili birleştirme süreci genellikle bir saniyeden kısa sürer. Ultrason cihazları çok az enerji gerektirir.

Hassas teknoloji

Ultrasonik birleştirme veya ayırma oldukça hassas bir teknolojidir. Ultrasonik birleştirmede kaynak parametreleri hassas bir şekilde ayarlanabilir. Elektrikle çalışan ultrasonik kaynak makineleri ile özellikle hassas kaynak sonuçları elde edilir.

Ultrason teknolojisinin hassasiyeti ultrasonik ayırmada da kendini gösterir. Kesimler hassastır ve kesim kenarları genellikle oldukça temizdir.

Estetik kaynak sonuçları

Ultrasonik kaynağın hassasiyeti ile görsel açıdan da hoş sonuçlar elde edilir. Hassas teknoloji sayesinde görsel olarak cazip dikiş ve perçin bağlantıları veya iz bırakmayan yüzeyler gibi her türlü estetik gereksinim karşılanabilir.

Ultrason özellikle de gıda kesiminde estetik sonuçlar verir. Ultrasonik ayırma, krema dilimi gibi farklı yumuşak ve sert katmanlardan oluşan gıda ürünlerinin dahi deforme olmadan kesilmesini sağlar.

Ekonomik ve hızla kullanıma hazır

Kısa proses süresi ile maliyet tasarrufu sağlanır. Ultrasonik kaynak makineleri ve ultrasonik kesim cihazları herhangi bir ısınma süresine ihtiyaç duymadan anında kullanıma hazır olur. Bu da sıcak kazıklama veya sıcak plaka kaynağı gibi termal birleştirme işlemlerine göre önemli bir farktır.

İşlenecek iş parçası çok az ısındığı için kaynak döngüsü sonrasında kaynak dikişinin gerilime dayanıklı bir duruma gelmesi bir saniyeden kısa sürer.

Hassas ürünler için nazik işlem

Ultrason teknolojisi, sıcaklığa duyarlı ürünler için idealdir.

Ultrasonik plastik kaynaklama sırasında sadece kaynak dikişi veya ultrasonik ayırma sırasında kesme yüzeyinin kendisi hafifçe ısıtıldığı için teknoloji birçok uygulamaya uygundur.

Özellikle kozmetik, ilaç veya gıda gibi ısıya duyarlı ürünlerin ambalajlanmasında ultrasonik mühürleme yöntemi önerilir.

Temiz, çevre dostu ve sürdürülebilir birleştirme ve ayırma

Ultrasonik birleştirme ve ultrasonik ayırma, doğaları gereği sürdürülebilir ve çevre dostu işlemlerdir.

Ultrason yöntemiyle iki termoplastiğin birleştirilmesinde herhangi bir katkı maddesine gerek yoktur. Yapıştırıcı veya cıvatalara gerek kalmayabilir. Hiçbir katkı maddesi veya ilave bileşen kullanılmadığından plastik ultrasonik kaynağı malzeme türlerine ayırarak yapılan geri dönüşüme olanak tanır ve uzun vadede kaynak tasarrufu sağlar.

Isı sadece ihtiyaç duyulan yerde üretildiği için enerji tüketimi en aza indirilebilir. Plastik parçalar da herhangi bir ön işleme ihtiyaç duymaz. Bu sayede çevre de korunmuş olur. Hiçbir katkı maddesine ihtiyaç duyulmadığından kullanımı temiz ve kolaydır.

Ultrason, çok yönlü teknolojinin temelidir

Ultrason teknolojisi ile yapılabilen işlemlerden bazıları: Kaynaklama, kesme ve ayırma, zımbalama, mühürleme, şekillendirme, perçinleme, kenar kıvırma veya gömme.

Hangi ultrason yöntemleri mevcuttur?

Ultrason teknolojisi birçok farklı üretim prosesi ve prosedürü için uygundur. Bu kapsamda plastiklerden tekstil ürünlerine ve hatta gıdaya kadar her türlü malzeme işlenebilir.

RINCO ULTRASONICS’in en çok rağbet gören ürünleri ultrasonik kaynak cihazlarıdır. Ultrasonik plastik kaynağı, kısa döngü süreleri ile öncelikli olarak otomotiv sanayinde parça üretimi ve işlenmesinde kullanılmaktadır.

Ultrasonik kaynaklama

Ultrasonik kaynaklama, iki termoplastiğin birleştirilmesi için etkili ve sürdürülebilir bir işlemdir. Düşük enerji tüketimi sayesinde folyolar, pres döküm parçalar ya da sentetik tekstiller milisaniyeler içinde kaynaklanabilir. Kaynak dikişleri temiz ve görsel olarak caziptir. Kaynaklama işlemi herhangi bir iz bırakmaz.

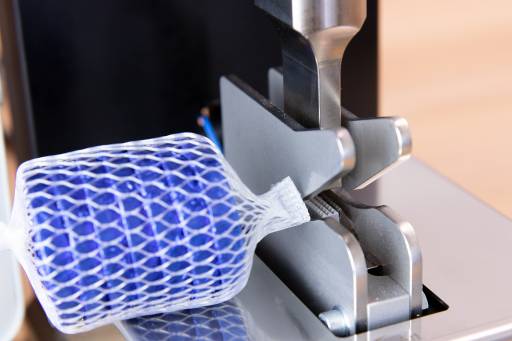

Ultrasonik kesim

RINCO ULTRASONICS'in ultrasonik cihazları, sentetik tekstil, kauçuk/plastik veya gıdaları keser.

Hassas ultrasonik teknoloji, gıdaların alet üzerinde kalıntı bırakmadan ve deforme olmadan kesilmesini sağlar.

Tekstil işlemede ultrason, tek adımda temiz ve mühürlü kesim kenarları sağlar. Ultrason ile kauçuk dahi kolayca kesilebilir.

Ultrasonik zımbalama

Ultrason ile hem termoplastik kalıp parçaları hem de teknik tekstiller zımbalanabilir. Termoplastik malzemelerde otomatik olarak başarılı ve yuvarlak kenarlar beyaz kırılmaları olmadan oluşur. Sentetik tekstillerde kesim kenarları halihazırda zımbalama prosesinde temiz bir şekilde mühürlenir.

Ultrasonik mühürleme

Ultrasonik mühürleme özellikle de malzemeden tasarruf sağlar. Bu proses özellikle de oldukça kısa döngü süreleri nedeniyle ambalaj sektöründe yoğun talep görmektedir ve yüksek kapasiteli modern üretim hatları için de oldukça uygundur. Dar dikişte su gibi kirleticiler olsa dahi güçlü bağlantılar sağlar.

Ultrasonik eriyik şekil değiştirme, ultrasonik perçinleme, ultrasonik kenar kıvırma

Ultrasonik eriyik şekil değiştirmede termoplastik malzemeler aynı veya farklı malzemelerle perçinlenir veya kenarları kıvrılır. Bu sayede herhangi bir boşluk bırakmayan, son derece dayanıklı ve güçlü bağlantılar oluşturulur.

Ultrasonik gömme

Ultrasonik gömme, metal parçaların ultrason ile kalıp parçalarına preslendiği bir işlem adımıdır. İşlem çok hızlıdır, az enerji gerektirir ve oldukça hassas sonuçlar verir. Ayrıca metalin önceden ısıtılmasına gerek olmadığından hemen kullanıma hazır hale gelir.

Ultrason teknolojisine ilişkin sorular ve cevaplar

Ultrason nasıl üretilir?

Yüksek frekanslı elektrik enerjisi, piezo kristallerin büzülmesini ve genleşmesini sağlar. Ultrasonik jeneratör, hareketin hızını ve genliğini kontrol eder. Daha fazla bilgi için bkz."Prizden gelen elektrik akımı nasıl ultrasona dönüşür?"

Plastikler ultrason altında nasıl bağlanır?

Ultrasonun mekanik titreşimi ve ortaya çıkan sürtünme ısısı, plastikleri moleküler düzeyde plastikleştirir. Ultrason durduğunda moleküller tekrar birbirine bağlanır, plastik sertleşir ve çözünmez bir bağ oluşur. Ayrıca bkz."Plastikler, tekstiller veya gıdalar ultrason ile nasıl birleştirilebilir veya ayrılabilir?"

Plastik ultrason ile hava geçirmez şekilde birleştirilebilir mi?

Evet. Hava geçirmez şekilde mühürlenmiş birleşim yeri özellikle gıda ambalajlarında ve tıbbi teknolojide büyük önem taşır. Bu da ultrasonik kaynaklama veya ultrasonik sızdırmazlık ile gerçekleştirilebilir.

Ultrasonik birleştirme işlemi ne kadar sürer?

Çok kısa sürer. İşlem bazen siz gözünüzü kırpmadan bitmiş olur. Ancak birleşme süresi uygulamaya göre değiştiğinden genel bir iddiada bulunmak mümkün değildir. İşlem genellikle birkaç milisaniye sürer. Hatta soğutma aşaması da dahil olmak üzere birleştirme işleminin tamamı genellikle sadece birkaç saniye sürer. Ayrıca bkz."Tipik bir ultrasonik (kaynaklama) işlemi nasıl yapılır?"

Birleştirme veya ayırma işlemi hangi ultrasonik frekansta gerçekleştirilir?

Ultrasonik birleştirme ve ultrasonik ayırma işlemlerinde 20-70 kHz aralığında frekanslar kullanılır.

Ultrasonik proseste karar kılındıktan sonra neden 20, 35 veya 70 kHz frekansının seçilmesi gerekir?

Bir uygulamadaki frekansın doğruluğu çeşitli parametrelere bağlıdır. Ürünün malzemesi ve boyutunun yanı sıra birleştirme yüzeyine (yani kaynak yapılan yüzeye) olan mesafe ve malzemenin kalınlığı da bu kapsama dahildir. Bağlantı yüzeyine giden yolda ne kadar çok malzemeye nüfuz edilmesi gerekiyorsa, malzemenin sönümlenmesi nedeniyle yolda o kadar çok enerji kaybedilir.

Frekans belirlemenin bir diğer nedeni de sonotrotun buna göre ayarlanmasının gerekmesidir. Örneğin büyük aletler sadece düşük frekanslarda (20 kHz) çalıştırılabilir.

Mevcut ultrasonik aletler (sonotrotlar) uyarlanabilir mi?

Bu normalde mümkün değildir. Sonotrotta meydana gelen herhangi bir değişiklik doğal frekansını değiştireceğinden rezonanslar meydana gelebilir. Bu durum genellikle kaynaklama işleminde hatalara yol açar. Sonotrot bazen hasar görüp kırılabilir. Yeni gereksinimler için yeni bir sonotrot kullanmak ve frekansları yeniden ayarlamak faydalı olacaktır.

İş parçası yuvası ise kaynak frekanslarına bağlı olmadığı ve rezonansta da rol oynamadığı için her an yeni ürün geometrilerine veya ürünlere uyarlanabilir.

Ultrason tehlikeli midir?

Hayır, ultrason tehlikeli değildir. Ancak bazı uygulama parçalarının tasarımları nedeniyle akustiği güçlendirmesi mümkündür. Bu nedenle kulağa hoş gelmeyen bir gıcırdama sesi oluşabilir. Bu nedenle birleştirme işlemi sırasında işitme koruması takılmasını öneririz.

Ultrasonik birleştirme ve ultrasonik ayırma için hangi makineler mevcuttur?

Özel makinelere ve otomasyon hatlarına montaj için orijinal ekipman üreticilerine yönelik olarak masaüstü iş istasyonları veya el tipi cihazlar şeklinde bağımsız cihazlar ve ultrasonik bileşenler sunuyoruz. Ürün yelpazemizin tamamına buradan ulaşabilirsiniz.

Birleştirme ve ayırmada kullanılan makine ve cihazların önceden ısıtılması veya benzeri bir işlem yapılması gerekir mi?

Hayır, ısıtma veya benzeri bir işleme gerek yoktur. Ultrason makineleri ve cihazları kullanıma hazır halde teslim edilir.

Ultrason ile tekrarlanabilir kaynak veya kesme sonuçları elde edilebilir mi?

Evet, ultrason teknolojisi tutarlı ve tekrarlanabilir kaynak sonuçları sağlar. Makine ve cihazlarımız en yüksek kalitede olduğundan temiz kaynak ve kesim garantisi verir.

Genlik nedir?

Genlik, harmonik salınımın aritmetik ortalama konumundan maksimum sapmasıdır.

"Piezoelektrik etkiyi" kim keşfetmiştir?

Pierre Curie ve kardeşi Jacques, piezoelektrik etkiyi 1880 yılında keşfetmiştir.

Alüminyum, çelik veya titanyumda sesin hızı nedir?

Saniyede yaklaşık 6.000 metredir.

Ultrasonik titreşim uzunlamasına mı yoksa enine mi yayılır?

Ultrason genellikle küresel şekilde salınır, ancak ürünlerimizin tasarımından dolayı uzunlamasına yayılır.