Technologia ultradźwiękowa

Zgrzewasz opakowania, elementy formowane z tworzyw sztucznych, wykrawasz kształty, tniesz tekstylia lub produkty spożywcze? W takim razie mogą zainteresować Cię ultradźwięki – szybka, materiało- i energooszczędna technologia do wykorzystania w Twoich procesach produkcyjnych. Ultradźwięki to imponująca technologia, która działa na Twoją korzyść szybko, precyzyjnie i wydajnie.

Wybierz się z nami w krótką podróż po krainie wiedzy. Zapraszamy – w prosty sposób pokażemy działanie technologii ultradźwiękowej, konstrukcję naszych zgrzewarek ultradźwiękowych oraz ich możliwe zastosowania – być może znajdzie się pośród nich coś, co pozwoli jeszcze bardziej zoptymalizować Twoją produkcję.

Czym są ultradźwięki?

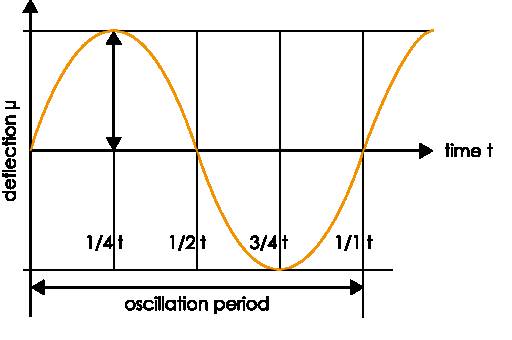

Ultradźwięki to drgania mechaniczne o częstotliwości od 20 kHz do 10 GHz. Są one zatem niesłyszalne dla ludzkiego ucha, ponieważ nasz słuch wychwytuje częstotliwości od 16 Hz do 20 kHz.

Ultradźwięki są generowane z energii elektrycznej o wysokiej częstotliwości i przekształcane w energię mechaniczną. Dźwięk w formie drgań mechanicznych rozchodzi się z określoną prędkością w powietrzu i innych mediach w postaci fali ciśnienia. Częstotliwość jest miarą prędkości powtarzania się procesu okresowego, na przykład podczas oscylacji naszych narzędzi ultradźwiękowych. Jeden herc oznacza jedną oscylację na sekundę.

Jak działa ultradźwiękowy proces spajania i rozcinania?

Podczas zgrzewania i cięcia ultradźwiękami energia przekształcona w fale dźwiękowe jest wykorzystywana do topienia tworzywa. W zależności od zastosowania wykorzystywana jest inna częstotliwość. Ponieważ w RINCO ULTRASONICS wykorzystujemy szeroki zakres częstotliwości od 20 do 70 kHz, możemy zaoferować optymalne i indywidualne rozwiązanie ultradźwiękowe odpowiednie dla każdego zadania zgrzewania i cięcia.

Proces ultradźwiękowy

Dokładny przebieg procesu zaprezentowaliśmy na tym filmie.

Jak prąd z gniazda staje się ultradźwiękiem?

Aby zamienić energię elektryczną (prąd) na drgania mechaniczne (ultradźwięki), potrzebny jest generator i konwerter. Generator najpierw przetwarza energię napięcia sieciowego 200/230 V i 50/60 Hz (gniazdo) na napięcie RF o określonej częstotliwości wynoszącej co najmniej 20 kHz. W zależności od zastosowania możliwe jest wygenerowanie częstotliwości od 20 do 70 kHz.

W konwerterze z energii elektrycznej o wysokiej częstotliwości są generowane drgania mechaniczne. W jego wnętrzu znajdują się tarcze piezoelektryczne, które wzbudzone energią elektryczną na przemian kurczą się i rozszerzają. Ten ruch powoduje drgania konwertera. Ultradźwięki wykazują wtedy określoną przez generator amplitudę i częstotliwość, które są przekazywane przez konwerter do kolejnych urządzeń wzmacniających i sonotrody.

Sonotroda jest realizującym zgrzewanie lub cięcie narzędziem mającym kontakt z elementem poddawanym obróbce.

Zespół konwertera, wzmacniacza i sonotrody łącznie często jest określany jako układ oscylatora. Aby komponenty te mogły działać efektywnie, muszą zostać precyzyjnie dopasowane do siebie pod względem akustycznym.

W jaki sposób za pomocą ultradźwięków można zgrzewać lub ciąć tworzywa sztuczne, tekstylia czy produkty spożywcze?

W procesie ultradźwiękowego spajania lub zgrzewania ultradźwiękowego drgania mechaniczne wytwarzane w konwerterze są przenoszone na materiał za pośrednictwem sonotrody. Ciepło tarcia pobudza cząsteczki tworzywa do drgań. Tworzywo sztuczne topi się, ulega plastyfikacji. Pod wpływem oddziałującego następnie ciśnienia spajania może być formowane na nowo. Dzieje się tak nie tylko podczas zgrzewania, ale także podczas zawijania obrzeży, nitowaniu, formowaniu czy osadzaniu, ponieważ podstawowa zasada zgrzewania ultradźwiękowego jest taka sama dla wszystkich wariantów łączenia.

Podczas ultradźwiękowego rozcinania lub ultradźwiękowego cięcia drgania mechaniczne są przenoszone na materiał za pośrednictwem ostrza noża. Minimalny nacisk i powstające w ten sposób tarcie powierzchniowe rozcinają tworzywa sztuczne, tekstylia, gumę i różne produkty spożywcze. Ważną rolę w cięciu ultradźwiękowym odgrywa również ciepło tarcia. Ułatwia ono proces cięcia w taki sposób, że dzięki minimalnemu naciskowi nawet miękkie produkty spożywcze zachowują swój kształt. Ponadto w ten sposób można wykonywać wyjątkowo czyste cięcia. Tekstylia z włókien syntetycznych dzięki działaniu ciepła są nie tylko czysto cięte – ciepło tarcia zabezpiecza bezpośrednio krawędzie cięcia, dzięki czemu nie strzępią się.

Jak wygląda standardowy proces (zgrzewania) realizowany z wykorzystaniem ultradźwięków?

Aby go rozpoznać, trzeba się bardzo dokładnie przyjrzeć. Tu objaśniamy proces na przykładzie cyklu zgrzewania ultradźwiękowego. Cykl zgrzewania ultradźwiękowego trwa tylko krótką chwilę. Zwykle składa się z sześciu kroków, które bardzo szybko przechodzą w siebie w ruchu posuwistym.

W 1. kroku zespół posuwu porusza się wraz z układem oscylatora od pozycji startowej do pozycji wyhamowania. Ruch w pierwszym kroku jest bardzo dynamiczny, a w kroku 2. zwalnia, aby jak najdelikatniej umieścić sonotrodę na elemencie poddawanym obróbce. W kroku 3. ciśnienie jest generowane do zdefiniowanej wartości (punktu wyzwolenia), zanim ultradźwięki zostaną wprowadzone do elementów poddawanych obróbce w kroku 4. – jest to właściwy proces zgrzewania, który często trwa zaledwie ułamek sekundy. Następnie wartość ciśnienia utrzymuje się w ciągu fazy chłodzenia (krok 5), zanim zespół posuwu powróci do pozycji wyjściowej w kroku 6.

Dzięki różnym trybom i parametrom tych sześć pozycji można precyzyjnie dostosować do zastosowania i materiału, aby w pewny sposób spoić dowolny element z tworzywa sztucznego. Procedura ta dotyczy zgrzewania i formowania. W przypadku wykrawania pomijana jest jedynie faza chłodzenia pod ciśnieniem. Przebieg procesu cięcia został wyjaśniony bardziej szczegółowo w sekcji Cięcie ultradźwiękowe.

Jakie wymagania można spełnić dzięki technologii ultradźwiękowej?

Technologia ultradźwiękowa jest opisywana jako energooszczędna, szybka i czysta. Jest szczególnie odpowiednia dla zastosowań, w których wymagane są krótkie czasy procesu przy jednoczesnym wysokim bezpieczeństwie procesu. Ale technologię ultradźwiękową należy również brać pod uwagę w przypadku takich wymagań jak wysoka jakość i estetyka spoin, duża wytrzymałość i dokładna powtarzalność. Ponadto technologia wyjątkowo dobrze wpasowuje się w profil wymagań, w których nie można lub nie należy stosować innych komponentów, dodatków lub klejów.

Komponenty ultradźwiękowe można łatwo integrować z istniejącymi systemami.

W odpowiednich sekcjach pokazujemy, jakie wymagania spełniają poszczególne procesy ultradźwiękowe.

Co można spajać lub rozcinać za pomocą ultradźwięków?

Technologia ultradźwiękowa to szybki, ale także energooszczędny i materiałooszczędny proces spajania. Ponadto jest bardzo wszechstronny. Do spajania będzie odpowiedni zawsze wtedy, gdy w grę będą wchodzić tworzywa termoplastyczne. Za pomocą ultradźwięków można na przykład bardzo łatwo spajać elementy formowane z tworzywa termoplastycznego. Proces ten jest szczególnie rozpowszechniony w przemyśle motoryzacyjnym, high-tech i medycznym. Folie można zgrzewać szczelnie i pewnie. Ale skutecznie spajane lub rozcinane mogą być również tekstylia techniczne i włókniny z zawartością tworzyw termoplastycznych.

W szczególności w przemyśle spożywczym ultradźwięki są wykorzystywane nie tylko do zgrzewania opakowań, ale także do porcjowania i cięcia. Dzięki użyciu ultradźwięków wyroby cukiernicze, pieczywo, sery, warzywa i wrapy lądują w opakowaniu podzielone na równe, atrakcyjne wizualnie porcje z estetyczną krawędzią cięcia.

Które materiały można spajać lub rozcinać?

Spajanie ultradźwiękowe jest w zasadzie odpowiednie do wszystkich tworzyw termoplastycznych. Dzielą się one na termoplasty półkrystaliczne – POM, CA, LCP, PEEK, PA, PBT, PE, PPS, PP, PTFE – oraz amorficzne tworzywa termoplastyczne. Do amorficznych tworzyw termoplastycznych należą np. ABS, MABS, PMMA, PC, PET, PS czy PCW. Z reguły bardzo skutecznie można zgrzewać ze sobą te same tworzywa, ale możliwe jest również wykonywanie połączeń zgrzewanych w niektórych parach. Tutaj znajdziesz więcej informacji na ten temat.

Za pomocą ultradźwięków można zarówno spajać tworzywa sztuczne, jak i rozcinać materiały. Poza tworzywami sztucznymi, gumą, włókninami czy tekstyliami technicznymi, cięcie ultradźwiękowe wykorzystywane jest również do cięcia i porcjowania wielu rodzajów produktów spożywczych. Największą zaletą jest czystość krawędzi tnących i brak konieczności potrzeby czyszczenia noży.

Konstrukcja typowej zgrzewarki ultradźwiękowej

Zgrzewarki ultradźwiękowe składają się z generatora ze sterowaniem, kolumny dociskowej, zespołu posuwu i układu oscylatora. Ten z kolei składa się z konwertera, wzmacniacza i sonotrody. W skład urządzenia wchodzi również uchwyt do elementu poddawanego obróbce, płyta podstawy oraz, w przypadku stanowisk pojedynczych, zespół wyzwalający.

Generator (1)

Generator ultradźwięków spełnia kilka funkcji. Przekształca on prąd zmienny z gniazda i wytwarza niezbędne wysokie napięcie o częstotliwości od 20 do 70 kHz. Za pośrednictwem napięcia reguluje on również amplitudę i zasila konwerter w energię elektryczną. Rinco Ultrasonics oferuje generatory w wielu różnych poziomach mocy. Jednostka sterująca zazwyczaj jest zamontowana w tej samej obudowie. Zgrzewarki ultradźwiękowe są zwykle obsługiwane za pomocą lokalnego lub zdalnego wyświetlacza dotykowego. Generatory dostępne są z obudową lub jako sam moduł generatora ultradźwiękowego bez obudowy.

Kolumna dociskowa (2)

Zespół posuwu jest zamontowany na kolumnie dociskowej. Odpowiada ona za stabilność maszyny.

Zespół posuwu (3)

Zespół posuwu odpowiada za ruch posuwisty. Napęd tego ruchomego elementu zgrzewarki ultradźwiękowej może być pneumatyczny lub elektryczny. System oscylatora jest mocowany na zespole posuwu.

Układ oscylatora (4)

Układ oscylatora zamocowany na zespole posuwu jest zgrzewarki ultradźwiękowej, ponieważ to właśnie tam generowane są drgania ultradźwiękowe.

Składa się z on z konwertera, wzmacniacza i sonotrody.

Konwerter (5)

Konwerter ultradźwiękowy – zwany również przetwornikiem ultradźwiękowym – przetwarza energię elektryczną na drgania mechaniczne. Drgania te powstają po wprowadzeniu napięcia o wysokiej częstotliwości do piezokryształów tarczy piezoelektrycznych.

Wzmacniacz (6)

Dzięki swojej konstrukcji wzmacniacz fizycznie zwiększa wartość generowanych drgań ultradźwiękowych. Zwiększa to ich amplitudę.

Cały układ oscylatora jest montowany w maszynie lub na ramieniu robota za pomocą wzmacniacza.

Sonotroda (7)

Sonotroda to właściwe narzędzie do zgrzewania lub cięcia. Wprowadza ona drgania ultradźwiękowe w głąb elementu poddawanego obróbce. Topi się on na skutek działania ultradźwięków i krzepnie podczas stygnięcia.

Wykonana z aluminium, tytanu lub stali sonotroda jest przymocowana do wzmacniacza. Każda sonotroda ma swój własny kształt dostosowany do elementu poddawanego obróbce – jest więc wykonywana na zamówienie. Aby uzyskać doskonałe połączenie zgrzewane, sonotroda musi zostać wykonany z najwyższą precyzją oraz dokładnie dostosowana do częstotliwości specyficznej dla danego zastosowania.

Uchwyt (8)

Aby mieć pewność, że poddawany obróbce element nie będzie się ślizgał podczas zgrzewania ultradźwiękowego i zostanie optymalnie podparty, umieszcza się go w uchwycie. Często określa się go jako mocowanie, kowadło lub mocowanie elementu poddawanego obróbce.

Płyta podstawy (9)

Uchwyt elementu poddawanego obróbce jest przymocowany do płyty podstawy. Można ją wypoziomować i w ten sposób precyzyjnie wyrównać z sonotrodą, aby uzyskać bardzo precyzyjną spoinę.

Zespół wyzwalający (10)

Właściwy proces zgrzewania ultradźwiękowego jest inicjowany przez zespół wyzwalający. Aby zapewnić maksymalne bezpieczeństwo operatora maszyny, proces zgrzewania ultradźwiękowego można rozpocząć wyłącznie oburącz. Później bezpieczeństwo zapewnia przycisk zatrzymania awaryjnego, który również jest dołączony do zespołu wyzwalającego.

Jakie są praktyczne zalety spajania i rozcinania ultradźwiękowego?

Zarówno spajanie ultradźwiękowe, jak i rozcinanie ultradźwiękowe mają wszechstronne zastosowanie, a przy tym są równie ekonomiczne, co ekologiczne.

Mocne połączenia

Zgrzewanie ultradźwiękowe pozwala na wykonywanie wyjątkowo mocnych połączeń.

Ponieważ pod wpływem energii ultradźwięków tworzywa termoplastyczne łączą się na poziomie molekularnym, powstaje mechanicznie mocne połączenie. Charakteryzuje je stabilność kształtu i/lub hermetyczna szczelność.

Wydajnie, ekonomicznie, z krótkimi czasami cyklu

Proces ultradźwiękowy jest ekonomiczną technologią pozwalającą zaoszczędzić wydajnie wykorzystać materiały i czas. Czasy cyklu są bardzo krótkie. Dzięki procesowi ultradźwiękowemu można w dowolnym momencie uzyskać bardzo krótkie czasy spajania lub dużą prędkość cięcia. Czas samego spajania zazwyczaj trwa ułamek sekundy. Jednocześnie maszyny ultradźwiękowe zużywają niewiele energii.

Precyzyjna technologia

Spajanie lub rozcinanie za pomocą ultradźwięków to bardzo precyzyjna technologia. Możliwe jest precyzyjne ustawienie parametrów zgrzewania podczas spajania ultradźwiękowego. Wyjątkowo dokładne rezultaty zgrzewania można uzyskać przede wszystkim dzięki elektrycznie sterowanym zgrzewarkom ultradźwiękowym.

Precyzja technologii ultradźwiękowej widoczna jest również w rozcinaniu ultradźwiękowym. Cięcia są dokładne, a krawędzie cięcia są zazwyczaj wyjątkowo czyste.

Estetyczne rezultaty zgrzewania

Precyzja zgrzewania ultradźwiękowego idzie w parze z atrakcyjnymi wizualnie rezultatami. Dzieje się tak, ponieważ dzięki precyzyjnej technologii można spełnić wszelkie wymagania estetyczne, czy to w przypadku atrakcyjnego wizualnie połączenia spoinami i nitami, czy też powierzchni nienoszących żadnych śladów.

To, że ultradźwięki zapewniają wyjątkowo estetyczne rezultaty, widać także w przypadku cięcia produktów spożywczych. Rozcinanie ultradźwiękowe pozwala na krojenie produktów spożywczych bez deformacji, nawet jeśli w jej skład wchodzą różne miękkie i twardsze warstwy – jak w przypadku np. kremówek.

Ekonomicznie i w gotowości do pracy w kilka chwil

Krótki czas procesu pozwala zaoszczędzić koszty. Niewymagające nagrzewania maszyny do zgrzewania ultradźwiękowego i urządzenia do cięcia ultradźwiękowego są natychmiast gotowe do pracy. To istotna różnica w porównaniu z termicznymi procesami spajania, takich jak doszczelnianie lub zgrzewanie na gorąco.

Ponieważ również element poddawany obróbce w niewielkim stopniu ulega nagrzaniu, po cyklu zgrzewania wymagany jest jedynie krótki, trwający poniżej jednej sekundy czas na usztywnienie spoiny pozwalające jej wytrzymać obciążenie.

Delikatny proces dla wrażliwych produktów

Technologia ultradźwiękowa doskonale nadaje się do obróbki produktów wrażliwych na temperaturę.

Ponieważ podczas zgrzewania ultradźwiękowego tworzyw sztucznych nieznacznie podgrzewana jest wyłącznie spoina,a podczas rozcinania ultradźwiękowego tylko powierzchnia cięcia, technologia ta jest odpowiednia do wielu zastosowań.

Zgrzewanie ultradźwiękowe jest szczególnie polecane do zamykania opakowań produktów wrażliwych na ciepło, takich jak kosmetyki, leki czy produkty spożywcze.

Czyste, przyjazne dla środowiska i zrównoważone spajanie i rozcinanie

Spajanie i rozcinanie ultradźwiękowe same w sobie należą do zrównoważonych i przyjaznych dla środowiska procesów spajania i rozcinania.

Zgrzewanie ultradźwiękowe podczas procesu spajania dwóch tworzyw termoplastycznych nie wymaga stosowania żadnych dodatków. Można całkowicie zrezygnować z klejów lub połączeń śrubowych. Ponieważ nie trzeba stosować żadnych dodatków ani dodatkowych komponentów, zgrzewanie ultradźwiękowe tworzyw sztucznych umożliwia recykling według rodzaju materiału i w dłuższej perspektywie oszczędza zasoby.

Ciepło jest wytwarzane tylko tam, gdzie jest potrzebne, można też zminimalizować zużycie energii. Same elementy z tworzyw sztucznych również nie wymagają obróbki wstępnej. Dzięki temu można chronić środowisko naturalne. Brak konieczności stosowania dodatków sprawia, że również obsługa jest czysta i prosta.

Ultradźwięki są podstawą technologii o wielu zastosowaniach

Z pomocą technologii ultradźwiękowej można realizować wiele różnych procesów: Zgrzewanie, cięcie i cięcie ze zgrzewaniem, wykrawanie, zamykanie opakowań, formowanie, nitowanie, zawijanie obrzeży lub osadzanie.

Jakie procesy ultradźwiękowe są dostępne?

Technologia ultradźwiękowa jest odpowiednia do stosowania w bardzo różnych procesach i procedurach produkcyjnych. Dzięki temu można również przetwarzać całą gamę tworzyw sztucznych i tekstyliów, a nawet produktów spożywczych.

Najczęstsze zapotrzebowanie na produkty Rinco Ultrasonics dotyczy zgrzewarek ultradźwiękowych. Ze względu na krótkie czasy cyklu, zgrzewanie tworzyw sztucznych za pomocą ultradźwięków jest stosowane głównie w produkcji i przetwórstwie części dla przemysłu motoryzacyjnego.

Zgrzewanie ultradźwiękowe

Zgrzewanie ultradźwiękowe to wydajny i zrównoważony proces łączenia dwóch termoplastycznych tworzyw sztucznych. Przy niskim zużyciu energii można w ciągu milisekund zgrzewać folie, elementy formowane wtryskowo lub tkaniny syntetyczne. Spoiny są czyste i atrakcyjne wizualnie. Proces zgrzewania nie pozostawia żadnych śladów.

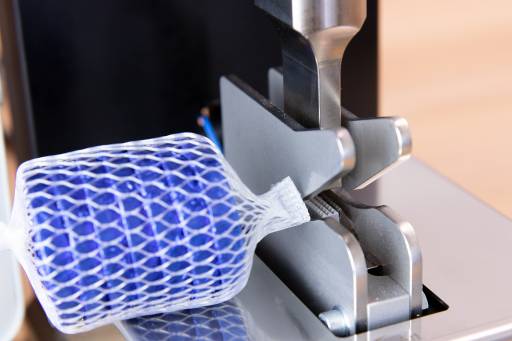

Cięcie ultradźwiękowe

Zgrzewarki ultradźwiękowe firmy RINCO ULTRASONICS tną tkaniny syntetyczne, gumę / tworzywa sztuczne lub produkty spożywcze.

Precyzyjna technologia ultradźwiękowa pozwala na cięcie produktów spożywczych bez pozostałości na narzędziu i bez deformacji.

W obróbce tekstyliów ultradźwięki zapewniają czyste i zabezpieczone krawędzie cięcia w jednym kroku. Za pomocą ultradźwięków można z łatwością przeciąć nawet gumę.

Wykrawanie ultradźwiękowe

Zarówno elementy formowane z tworzyw termoplastycznych, jak i tekstylia techniczne można wykrawać za pomocą ultradźwięków. W przypadku tworzyw termoplastycznych automatycznie powstają ładne, zaokrąglone krawędzie bez widocznego zbielenia pod wpływem nacisku. W przypadku tkanin syntetycznych krawędzie cięcia są starannie wykańczane już w procesie wykrawania.

Ultradźwiękowe zgrzewanie opakowań

Proces zgrzewania opakowań za pomocą ultradźwięków pozwala na wyjątkowe oszczędności materiałów. Ze względu na bardzo krótkie czasy cyklu, proces ten cieszy się dużym zainteresowaniem, szczególnie w przemyśle opakowaniowym, jest także bardzo odpowiedni do nowoczesnych linii produkcyjnych o dużej wydajności. Nawet przy zanieczyszczeniach, takich jak woda w wąskiej spoinie, powstaje mocne połączenie.

Ultradźwiękowa obróbka plastyczna, nitowanie i wykonywanie spoin brzeżnych

Podczas ultradźwiękowej obróbki plastycznej tworzywa termoplastyczne są łączone z tymi samymi lub innym materiałami za pomocą nitowania lub w drodze wykonywania spoin brzeżnych. W procesie tym powstają niezwykle trwałe, sztywne połączenia bez szczelin.

Osadzanie ultradźwiękowe

Osadzanie ultradźwiękowe to krok procesu, w którym elementy metalowe są wtłaczane do formowanych za pomocą ultradźwięków. Proces jest bardzo szybki, zużywa niewiele energii i daje bardzo precyzyjne rezultaty. Ponadto proces jest gotowy do natychmiastowego rozpoczęcia, ponieważ metal nie wymaga wstępnego podgrzewania.

Pytania i odpowiedzi dotyczące techniki ultradźwiękowej

Jak powstają ultradźwięki?

Energia elektryczna wysokiej częstotliwości wywołuje skurcz i rozszerzenie piezokryształów. Generator ultradźwiękowy kontroluje prędkość ruchu i jego amplitudę. Więcej informacji znajdziesz w „Jak prąd z gniazda staje się ultradźwiękiem?”

W jaki sposób tworzywa sztuczne łączą się pod wpływem ultradźwięków?

Mechaniczne drgania ultradźwięków i powstające w wyniku tego ciepło tarcia uplastyczniają tworzywa sztuczne na poziomie cząsteczkowym. Jeśli ultradźwięki ustaną, cząsteczki ponownie łączą się ze sobą, tworzywo twardnieje i powstaje nierozerwalne połączenie. Patrz również „W jaki sposób za pomocą ultradźwięków można spajać lub rozcinać tworzywa sztuczne, tekstylia czy produkty spożywcze?”

Czy za pomocą ultradźwięków można wykonywać hermetyczne spojenia tworzyw sztucznych?

Tak. Hermetycznie zamknięta spoina jest szczególnie istotna w przypadku opakowań do produktów spożywczych oraz w technologiach medycznych. Można to osiągnąć za pomocą zgrzewania ultradźwiękowego lub ultradźwiękowego zgrzewania opakowań.

Jak długo trwa proces spajania za pomocą ultradźwięków?

Bardzo krótko. Czasami trwa to krócej niż mgnienie oka. Trudno jednak o ogólne stwierdzenie, ponieważ czas spajania zależy od zastosowania. Z reguły jest to kilka milisekund. Nawet cały proces spajania, łącznie z fazą chłodzenia, trwa zwykle zaledwie kilka sekund. Patrz również „Jak wygląda standardowy proces (zgrzewania) realizowany z wykorzystaniem ultradźwięków?”

Przy jakiej częstotliwości ultradźwiękowej odbywa się spajanie lub rozcinanie?

Do ultradźwiękowego spajania i rozcinania wykorzystywane są częstotliwości od 20 do 70 kHz.

Decyzja o zastosowaniu procesu ultradźwiękowego zapadłą – dlaczego trzeba wybrać częstotliwość – 20, 35 lub 70 kHz?

Właściwa częstotliwość dla danego zastosowania zależy od różnych parametrów. Oprócz materiału i wielkości produktu są to m.in. odległość od powierzchni złącza (czyli powierzchni, wzdłuż której odbywa się zgrzewanie) oraz grubość materiału. Im więcej materiału ultradźwięki muszą przeniknąć na drodze do powierzchni spajania, tym więcej energii traci się po drodze na skutek tłumienia materiału.

Innym powodem wskazania częstotliwości jest to, że należy do niej dopasować również sonotrodę. Na przykład duże narzędzia mogą pracować tylko z niższymi częstotliwościami – 20 kHz.

Czy istniejące narzędzia ultradźwiękowe, sonotrody, mogą zostać zaadaptowane?

Nie, zazwyczaj nie. Dzieje się tak, ponieważ każda zmiana sonotrody zmienia jej częstotliwość drgań własnych i mogą pojawić się rezonanse. Skutkuje to zazwyczaj błędami w procesie zgrzewania. Czasami sonotroda może nawet ulec uszkodzeniu i pęknąć. W przypadku nowych wymagań lepiej będzie użyć nowej sonotrody i ponownie dostroić częstotliwości.

Z kolei uchwyt elementu poddawanego obróbce można w dowolnym momencie dostosować do nowych geometrii produktu lub samych produktów, ponieważ nie jest ona zależny od częstotliwości zgrzewania, nie odgrywa również żadnej roli w powstawaniu rezonansu.Czy ultradźwięki są niebezpieczne?

Nie, ultradźwięki nie są niebezpieczne. Może się jednak okazać, że pewne elementy ze względu na swoją konstrukcję wzmacniają akustykę. Może to być odbierane jako nieprzyjemne piski. Dlatego zalecamy noszenie ochronników słuchu podczas procesu spajania.

Jakie maszyny do spajania i rozcinania ultradźwiękowego są dostępne?

Oferujemy urządzenia jednostanowiskowe w postaci stołowych stacji roboczych lub urządzeń ręcznych, ale także komponenty ultradźwiękowe dla producentów OEM do montażu w maszynach specjalnych i liniach zautomatyzowanych. Pełną ofertę naszej firmy znajdziesz tutaj.

Czy maszyny i urządzenia do spajania i rozcinania muszą się najpierw nagrzać czy zostać przygotowane w podobny sposób?

Nie, nagrzewanie ani podobnego rodzaju przygotowanie nie jest konieczne. Urządzenia i zgrzewarki ultradźwiękowe są gotowe do pracy natychmiast.

Czy dzięki ultradźwiękom można uzyskać powtarzalne wyniki zgrzewania lub cięcia?

Tak, technologia ultradźwiękowa zapewnia spójne i powtarzalne rezultaty zgrzewania. Nasze maszyny i urządzenia są najwyższej jakości i gwarantują czyste zgrzewy i cięcia.

Czym jest amplituda?

Amplituda to maksymalne odchylenie oscylacji harmonicznej od położenia średniej arytmetycznej.

Kto odkrył „zjawisko piezoelektryczne”?

Zjawisko piezoelektryczne odkrył w 1880 r. Pierre Curie wraz z bratem Jacquesem.

Jaka jest prędkość dźwięku w aluminium, stali czy tytanie?

Prędkość ta wynosi około 6000 metrów na sekundę.

Czy drgania ultradźwiękowe rozchodzą się wzdłuż czy w poprzek?

Ultradźwięki generalnie oscylują sferycznie, ale ze względu na konstrukcję naszych produktów rozchodzą się w kierunku wzdłużnym.