Technologie ultrasons

Vous scellez des emballages, soudez des pièces façonnées en matières plastiques, poinçonnez des formes ou découpez des textiles ou des aliments ? Dans ce cas, vous pourriez être intéressé par les ultrasons – une technologie rapide et efficace en termes de matériau et d’énergie pour votre processus de production. Les ultrasons constituent une technologie impressionnante. Ils œuvrent pour vous efficacement et avec précision et rapidité.

Découvrons ensemble cette technologie. Nous vous expliquons simplement comment fonctionne la technologie ultrasons et comment sont conçus nos appareils ultrasoniques et nous vous présentons les applications qu’ils permettent. Peut-être y trouverez-vous un élément qui vous permettra d’optimiser encore davantage votre production.

Qu’est-ce que les ultrasons ?

Les ultrasons consistent en une vibration mécanique d’une fréquence comprise entre 20 kHz et 10 GHz. Ils sont donc inaudibles pour l’homme, car notre audition se limite aux fréquences comprises entre 16 Hz et 20 kHz.

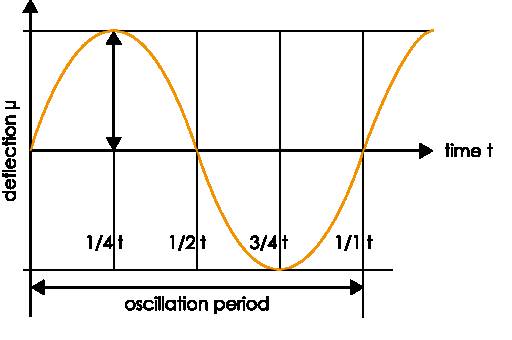

Les ultrasons sont générés à partir d’une énergie électrique à haute fréquence et transformés en énergie mécanique. En tant que vibration mécanique, le son se propage à une vitesse définie dans l’air et dans d’autres milieux sous la forme d’une onde de pression. La fréquence est une mesure de la vitesse à laquelle les répétitions d’un processus périodique se succèdent, par exemple lors de l’écartement et du rapprochement de nos outils à ultrasons. Un hertz correspond à une vibration par seconde.

Le procédé à ultrasons

Nous vous présentons le déroulement exact de l’ensemble du processus dans cette vidéo.

Comment l’électricité de la prise de courant se transforme-t-elle en ultrasons ?

Pour transformer de l’énergie électrique (courant) en vibrations mécaniques (ultrasons), il faut un générateur et un convertisseur. Pour commencer, le générateur transforme l’énergie de la tension réseau de 200/230 V et 50/60 Hz (prise de courant) en une tension à haute fréquence, avec une fréquence définie d’au moins 20 kHz. Selon l’application, des fréquences allant de 20 à 70 kHz sont possibles.

Dans le convertisseur en aval, la vibration mécanique est obtenue à partir de l’énergie électrique à haute fréquence. Elle contient des disques piézoélectriques, stimulés par l’énergie électrique, qui se contractent et se dilatent alternativement. Ce mouvement fait vibrer le convertisseur. Les ultrasons possèdent alors une amplitude et une fréquence prédéfinies par le générateur qui sont transmises par le convertisseur au booster et à la sonotrode situés en aval.

La sonotrode est l’outil de soudage et de découpe à proprement parler, qui est en contact avec la pièce à usiner.

Le convertisseur, le booster et la sonotrode sont souvent collectivement désignés ensemble vibrant. Ces composants doivent être parfaitement adaptés les uns aux autres sur le plan acoustique pour pouvoir travailler efficacement.

Comment souder ou découper des matières plastiques, des textiles ou des aliments par ultrasons ?

Lors de l’assemblage ou du Soudage par ultrasons, les vibrations mécaniques générées dans le convertisseur sont transmises au matériau via la sonotrode. Par la chaleur de friction, elles entraînent la vibration des molécules de plastique. La matière plastique fond et s’assouplit. La pression d’assemblage qui s’ensuit permet alors de lui donner une nouvelle forme. Cela se produit non seulement lors du soudage, mais aussi lors du bordage, du rivetage, du façonnage ou de l’insertion, car le principe de base du soudage par ultrasons est le même pour toutes les variantes d’assemblage.

Lors de la séparation par ultrasons ou de la découpe par ultrasons, la vibration mécanique est transférée au matériau par une lame. Une pression minimale et la friction de surface qui en résulte séparent les plastiques, les textiles, le caoutchouc et divers aliments. La chaleur de friction joue aussi un rôle important lors de la découpe par ultrasons. Elle facilite le processus de séparation de telle sorte que même les aliments mous conservent leur forme grâce à une pression minimale. Elle permet en outre d’obtenir des coupes très nettes. L’apport de chaleur permet non seulement de séparer proprement des textiles en fibres synthétiques, mais la chaleur de friction scelle aussi directement les bords de coupe afin qu’ils ne s’effilochent pas.

Comment s’articule un processus (de soudage) par ultrasons classique ?

Pour l’observer, il faut regarder de très près. Nous vous expliquons le processus en nous appuyant sur un cycle de soudage par ultrasons. Un cycle de soudage par ultrasons ne dure qu’un court instant. Il comprend en général six étapes qui s’enchaînent très rapidement dans un mouvement de levage.

À l’étape 1, la glissière se déplace avec l’ensemble vibrant de la position de départ à la position de freinage. Le mouvement de l’étape 1 est très dynamique. Il ralentit à l’étape 2 pour poser la sonotrode le plus délicatement possible sur la pièce à usiner. À l’étape 3, la pression s’accumule jusqu’à une valeur prédéfinie (point de déclenchement). Puis, à l’étape 4, les ultrasons sont introduits dans les pièces à usiner. Voilà en quoi consiste le processus de soudage, qui ne prend bien souvent qu’une fraction de seconde. Ensuite, la pression est maintenue pour la phase de refroidissement (étape 5), avant que la glissière ne revienne à sa position de départ à l’étape 6.

Ces six positions peuvent être adaptées avec précision à l’application et à votre matériau grâce à différents modes et paramètres pour assembler chaque pièce en plastique avec fiabilité. Cette procédure est aussi valable pour le soudage et le formage. Lors du poinçonnage, seule la phase de refroidissement sous pression disparaît. Nous vous expliquons en détails la procédure de découpe dans le sous-menu Découpe par ultrasons.

Quelles sont les exigences auxquelles la technologie ultrasons peut répondre ?

La technologie ultrasons est qualifiée de rapide, propre et efficace en termes d’énergie. Elle est particulièrement adaptée lorsqu’il faut garantir des temps de processus courts et une grande sécurité des processus. Cependant, il faut aussi garder cette technologie à l’esprit pour répondre à d’autres exigences, comme une qualité de soudure élevée et une esthétique soignée, une grande résistance et une reproductibilité exacte. En outre, elle correspond tout à fait au profil d’exigences si aucun autre composant, complément ou adhésif ne doit être utilisé.

Les composants ultrasoniques s’intègrent bien dans les installations existantes.

Nous vous indiquons les exigences auxquelles répondent les différents procédés par ultrasons dans les sous-menus correspondants.

Peut-on procéder à des opérations d’assemblage ou de séparation par ultrasons ?

La technologie ultrasons garantit un procédé d’assemblage rapide, mais aussi économe en énergie et en matériaux. De plus, c’est un procédé extrêmement polyvalent. Il convient toujours lorsqu’il s’agit d’assembler des thermoplastiques. Il permet par exemple d’assembler par ultrasons très facilement des pièces façonnées en thermoplastiques. Ce procédé est très répandu dans l’industrie automobile, l’industrie de haute technologie et le secteur médical. Il permet de souder ou de sceller des films de manière fiable et étanche. Il permet également d’assembler ou de séparer des textiles techniques et des matériaux non-tissés contenant une certaine quantité de fibres thermoplastiques.

Enfin, les ultrasons sont très utiles dans l’industrie agroalimentaire, où ils servent non seulement à sceller des emballages, mais aussi à réaliser des tranches et des portions. Les ultrasons permettent de découper des confiseries, des pâtisseries, des fromages, des légumes ou encore des wraps en portions régulières et de les glisser dans leur emballage avec des bords de coupe nets et un visuel attrayant.

Quels matériaux peuvent être assemblés ou séparés ?

L’assemblage par ultrasons convient en principe pour tous les thermoplastiques. Parmi ces derniers, on distingue les thermoplastiques semi-cristallins (POM, CA, LCP, PEEK, PA, PBT, PE, PPS, PP, PTFE) et les thermoplastiques amorphes. Les matériaux ABS, MABS, PMMA, PC, PET, PS ou encore PVC font partie des thermoplastiques amorphes. Les ultrasons sont particulièrement efficaces pour souder des pièces de matériaux identiques, mais il est également possible d’assembler des combinaisons de matériaux. Cliquez ici pour en savoir plus.

Les ultrasons permettent d’assembler des matières plastiques, mais aussi de les séparer. En plus du plastique, du caoutchouc, des matériaux non-tissés et des textiles techniques, la séparation par ultrasons est aussi employée pour découper bon nombre d’aliments et en réaliser des portions. Le principal avantage de ce procédé est qu’il permet d’obtenir des bords de coupe très nets et que la lame reste propre.

Structure typique d’une machine à souder par ultrasons

Les machines à souder par ultrasons comprennent un générateur muni d’une commande, une colonne de presse et un ensemble vibrant. Cet ensemble se compose quant à lui d’un convertisseur, d’un booster et d’une sonotrode. Il comprend également un support pour la pièce à usiner, une plaque de base ainsi qu’une unité de déclenchement pour les postes de travail individuels.

Générateur (1)

Le générateur d’ultrasons remplit plusieurs fonctions. Il transforme le courant alternatif de la prise et génère ainsi la haute tension requise avec une fréquence comprise entre 20 et 70 kHz. De plus, il régule l’amplitude via la tension et il alimente en électricité le convertisseur. Rinco Ultrasonics propose des générateurs de différents niveaux de puissance. En général, la commande de l’appareil est logée dans le même boîtier. La plupart du temps, les postes de soudage par ultrasons sont commandés via un écran tactile local ou externe. Les générateurs sont disponibles avec un boîtier ou en tant que modules de générateurs à ultrasons sans boîtier.

Colonne de presse (2)

La glissière est montée sur la colonne de presse. Cette dernière assure la stabilité de la machine.

Glissière (3)

La glissière assure le mouvement de levage. L’entraînement de ce composant mobile de l’appareil à ultrasons peut être pneumatique ou électrique. L’ensemble vibrant est monté sur la glissière.

Ensemble vibrant (4)

L’ensemble vibrant fixé sur la glissière est le cœur de la machine à ultrasons, car c’est là que naît la vibration ultrasonique.

Il comprend un convertisseur, un booster et une sonotrode.

Convertisseur (5)

Le convertisseur à ultrasons, aussi nommé transducteur, convertit l’énergie électrique en vibrations mécaniques. Ces vibrations se produisent lors de l’application de la tension à haute fréquence dans les cristaux piézoélectriques des disques piézoélectriques.

Booster (6)

Par sa forme, le booster amplifie physiquement les vibrations ultrasoniques produites. Il augmente leur amplitude.

L’ensemble du système vibrant est fixé sur la machine ou sur le bras de robot à l’aide du booster.

Sonotrode (7)

La sonotrode est l’outil qui permet de souder ou de découper. Elle transmet la vibration ultrasonique dans la pièce à usiner. Elle fond sous l’effet des ultrasons, puis se solidifie en refroidissant.

La sonotrode est fixée sur le booster et se compose d’aluminium, de titane ou d’acier. Chaque sonotrode a sa propre forme adaptée à la pièce à usiner. Elle est donc fabriquée sur mesure pour le client. Pour obtenir une soudure parfaite, la sonotrode doit être fabriquée avec la plus grande précision. De plus, elle doit correspondre exactement à la fréquence spécifique de l’application.

Dispositif de réception (8)

La pièce à usiner est placée dans un support afin qu’elle ne glisse pas et qu’elle soit parfaitement soutenue lors du soudage par ultrasons. Ce support est souvent qualifié de dispositif de réception, d’enclume ou de support pour pièce.

Plaque de base (9)

Le support pour pièce est fixé sur la plaque de base. Celle-ci peut être mise à niveau et ainsi alignée avec précision sur la sonotrode pour obtenir une soudure de haute précision.

Unité de déclenchement (10)

L’unité de déclenchement met en œuvre le processus de soudage par ultrasons. Afin de garantir une sécurité maximale pour l’opérateur de la machine, il n’est possible de démarrer le processus de soudage par ultrasons qu’avec deux mains. Un bouton d’arrêt d’urgence également situé sur l’unité de déclenchement offre une sécurité supplémentaire.

En pratique, quels sont les avantages de l’assemblage ou de la séparation par ultrasons ?

L’assemblage et la séparation par ultrasons sont des techniques polyvalentes, mais aussi économiques et écologiques.

Liaisons fixes

Le soudage par ultrasons permet d’obtenir des liaisons particulièrement solides.

Étant donné que les thermoplastiques se lient au niveau moléculaire par l’apport énergétique des ultrasons, la liaison mécanique réalisée est permanente. De plus, elle est indéformable et/ou hermétique.

Procédé efficace et économique, avec des temps de cycle courts

Le procédé de soudage par ultrasons est efficace en termes de matériau et de temps. Il s’agit donc d’une technologie économique, aux temps de cycle très courts. Le soudage par ultrasons permet d’obtenir des temps d’assemblage très courts ou une vitesse de séparation élevée. L’assemblage à proprement parler ne prend bien souvent qu’une fraction de seconde. Par ailleurs, les machines à ultrasons consomment peu d’énergie.

Technologie précise

L’assemblage ou la séparation à ultrasons est une technologie extrêmement précise. Les paramètres de soudage peuvent être réglés avec précision pour l’assemblage à ultrasons. Des résultats de soudage très précis peuvent être obtenus, en particulier avec les postes de soudage par ultrasons à entraînement électrique.

La précision de la technologie ultrasons est évidente également pour ce qui est de la séparation par ultrasons. Les coupes sont précises et les bords de coupe sont en général particulièrement nets.

Résultats de soudage esthétiques

La précision du soudage par ultrasons va de pair avec l’esthétisme des résultats obtenus. En effet, grâce à cette technologie de précision, toutes les exigences esthétiques peuvent être satisfaites, qu’il s’agisse d’une soudure et d’un rivetage esthétiques ou de surfaces sans traces.

Les ultrasons fournissent des résultats particulièrement soignés ; cela se voit également lorsqu’il s’agit de découper des aliments. La séparation par ultrasons permet de découper des aliments sans les déformer, même lorsque ces derniers sont composés de couches molles et d’autres plus dures, comme dans le cas d’un mille-feuille, par exemple.

Système économique et rapidement opérationnel

Des temps de processus courts permettent de gagner de l’argent. Les postes de soudage par ultrasons et les appareils de découpe par ultrasons sont immédiatement opérationnels, sans temps de préchauffage. C’est une différence notable par rapport aux procédés d’assemblage thermiques tels que le sertissage à chaud ou le soudage par élément chauffant.

Comme la pièce à usiner ne s’échauffe que très peu, un intervalle de temps de moins d’une seconde suffit au terme du cycle de soudage pour que la soudure se solidifie de manière à résister à des charges.

Un procédé doux pour les produits sensibles

La technologie ultrasons convient parfaitement pour les produits sensibles à la température.

Étant donné que seule la soudure se réchauffe légèrement dans le cas du soudage par ultrasons de matières plastiques, et que seule la surface de coupe se réchauffe légèrement dans le cas de la séparation par ultrasons, cette technologie convient pour de nombreuses applications.

Le scellage par ultrasons est particulièrement recommandé pour les emballages de produits sensibles à la chaleur, comme les produits cosmétiques, les médicaments ou encore les aliments.

Assemblage et séparation propres, durables et respectueux de l’environnement

L’assemblage et la séparation par ultrasons sont des procédés durables et respectueux de l’environnement.

Le procédé d’assemblage par ultrasons de deux thermoplastiques ne nécessite pas de complément. Il est inutile de prévoir des vis ou des adhésifs. Étant donné qu’aucun complément ou composant supplémentaire n’est employé, le soudage par ultrasons de matières plastiques permet un recyclage par matériau et d’économiser des ressources sur le long terme.

De plus, comme la chaleur ne se forme que là où elle est requise, cela entraîne une diminution de la consommation d’énergie. En outre, les pièces en plastique ne requièrent pas non plus de traitement préalable, ce qui préserve aussi l’environnement. Comme aucun complément n’est nécessaire, la manipulation est propre et simple.

Les ultrasons sont à la base d’une technologie aux multiples applications

En effet, la technologie ultrasons permet toutes sortes de procédés : soudage, découpage et Cut’n’seal, poinçonnage, scellage, formage, rivetage, bordage ou encore insertion.

Quels sont les procédés par ultrasons existants ?

La technologie ultrasons convient pour des processus de fabrication et des procédés très divers. Elle permet également de traiter toute une série de matières plastiques et de textiles, mais aussi de produits alimentaires.

Chez Rinco Ultrasonics, les appareils les plus demandés sont les postes de soudage par ultrasons. Grâce à des temps de cycle courts, le soudage par ultrasons de matières plastiques est principalement utilisé dans la production et le traitement des pièces pour l’industrie automobile.

Soudage par ultrasons

Le soudage par ultrasons est un procédé efficace et durable permettant d’assembler deux thermoplastiques. Il permet de souder des films, des pièces moulées par injection ou des textiles synthétiques en quelques millisecondes, avec une faible consommation d’énergie. Les soudures sont propres et nettes. De plus, le soudage ne laisse aucune trace.

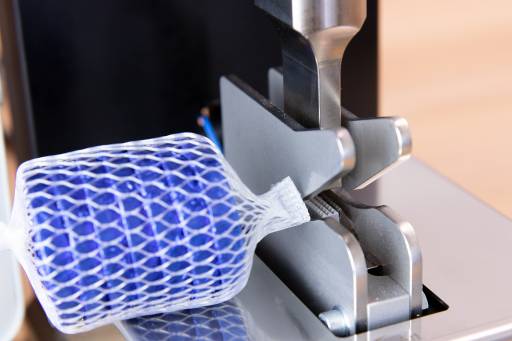

Découpe par ultrasons

Les appareils ultrasoniques de RINCO ULTRASONICS permettent de découper des textiles synthétiques, du caoutchouc et des matières plastiques ainsi que des aliments.

La technologie ultrasons précise permet de découper des aliments sans les déformer et sans laisser de résidus sur l’outil.

Dans l’industrie textile, les ultrasons garantissent des bords de coupe propres et scellés en une seule étape. Ils permettent même de découper très facilement du caoutchouc.

Poinçonnage par ultrasons

Les ultrasons permettent de poinçonner des pièces façonnées en matériaux thermoplastiques, mais aussi des textiles techniques. Avec les matériaux thermoplastiques, les ultrasons permettent d’obtenir automatiquement des bords arrondis sans stries claires. Avec les textiles synthétiques, les bords de coupe sont scellés correctement dès le poinçonnage.

Scellage par ultrasons

Le processus de scellage par ultrasons est particulièrement économe en matériaux. Compte tenu des temps de cycle très courts, ce procédé est très demandé, en particulier dans le secteur des emballages. Il convient aussi pour les lignes de production modernes à haut rendement. Même en cas d’impuretés, comme par exemple de l’eau dans la soudure étroite, une liaison permanente est obtenue.

Formage par fusion à ultrasons, rivetage et bordage par ultrasons

Dans le cas du formage par fusion à ultrasons, les thermoplastiques sont rivetés ou bordés avec des matériaux identiques ou différents. Ce procédé permet d’obtenir des assemblages rigides, sans jeu, extrêmement résistants.

Insertion par ultrasons

Cette étape de processus consiste à injecter des pièces métalliques dans des pièces façonnées à l’aide d’ultrasons. Ce procédé est très rapide, il nécessite peu d’énergie et il fournit des résultats ultraprécis. En outre, il est immédiatement opérationnel. En effet, il est inutile de préchauffer le métal.

Questions et réponses sur la technologie ultrasons

Comment les ultrasons se forment-ils ?

L’énergie électrique à haute fréquence induit une contraction et une dilatation des cristaux piézoélectriques. Ce faisant, le générateur d’ultrasons contrôle la vitesse du mouvement et son amplitude. Pour plus d’informations, reportez-vous au chapitre « Comment l’électricité de la prise de courant se transforme-t-elle en ultrasons ? »

Comment les matières plastiques se lient-elles par ultrasons ?

La vibration mécanique des ultrasons et la chaleur de friction générée assouplissent les matières plastiques au niveau moléculaire. Lorsque les ultrasons sont désactivés, les molécules se lient à nouveau entre elles et le plastique se solidifie, créant une liaison permanente. Voir aussi « Comment souder ou découper des matières plastiques, des textiles ou des aliments par ultrasons ? »

Peut-on assembler hermétiquement des matières plastiques au moyen des ultrasons ?

Oui. Une soudure hermétique est indispensable en particulier dans le domaine des emballages alimentaires et dans la technologie médicale. Le soudage par ultrasons ou le scellage par ultrasons permettent de réaliser des joints 100 % hermétiques.

Combien de temps prend le processus d’assemblage par ultrasons ?

La durée d’assemblage dépend de l’application, mais il est extrêmement court, allant de quelques millisecondes à quelques secondes seulement avec la phase de refroidissement. Voir également à ce sujet le chapitre « Comment s’articule un processus (de soudage) classique ? »

À quelle fréquence d’ultrasons l’assemblage ou la séparation s’effectuent-ils ?

Pour l’assemblage ou la séparation par ultrasons, on utilise des fréquences comprises entre 20 et 70 kHz.

Une fois que l’on a décidé d’avoir recours à un processus par ultrasons, pourquoi faut-il choisir une fréquence (20, 35 ou 70 kHz) ?

La bonne fréquence pour une application dépend de plusieurs paramètres. Outre le matériau et la taille du produit, cela dépend aussi de la distance par rapport à la surface d’accouplement (c’est-à-dire la surface le long de laquelle le soudage est effectué) et de l’épaisseur du matériau. Plus il y a de matière à traverser pour accéder à la surface d’accouplement, plus l’énergie perdue en cours de route est importante en raison de l’amortissement du matériau.

L’autre raison pour laquelle il faut définir une fréquence, c’est que la sonotrode doit également être adaptée en fonction. Les gros outils, par exemple, peuvent uniquement être utilisés avec des fréquences faibles (20 kHz).

Les outils à ultrasons existants, les sonotrodes, peuvent-ils être adaptés ?

Non, en principe. Compte tenu du fait que toute modification de la sonotrode modifie sa fréquence propre, il peut y avoir des résonances. Cela entraîne généralement des erreurs lors du processus de soudage. Parfois, la sonotrode peut même être endommagée et casser. Pour les nouvelles exigences, il est préférable d’utiliser une nouvelle sonotrode et de réajuster les fréquences.

Le support pour pièce, quant à lui, peut être adapté à tout moment à de nouvelles formes de produits ou à de nouveaux produits, car il ne dépend pas des fréquences de soudage et il ne joue aucun rôle dans la résonance.Les ultrasons sont-ils dangereux ?

Non, les ultrasons ne sont pas dangereux. Il se peut toutefois que certaines pièces d’application amplifient l’acoustique en raison de leur forme. Cela peut être perçu comme un grincement désagréable. Par conséquent, nous vous conseillons de porter une protection auditive pendant le processus d’assemblage.

Quelles sont les machines qui existent pour l’assemblage ou la séparation par ultrasons ?

Nous proposons des appareils pour postes de travail individuels sous la forme de postes de travail sur table ou d’appareils manuels, mais aussi des composants ultrasoniques pour les équipementiers, à intégrer dans des machines spéciales et des lignes d’automatisation. Vous trouverez ici notre gamme complète.

Les machines et appareils d’assemblage et de séparation doivent-ils préchauffer ?

Non, il n’est pas nécessaire de les faire préchauffer. Les machines et appareils à ultrasons sont immédiatement opérationnels.

Les ultrasons permettent-ils d’obtenir des résultats de soudage ou de séparation reproductibles ?

Oui, la technologie ultrasons fournit des résultats de soudage constants et reproductibles. Nos machines et appareils sont de qualité supérieure et garantissent des séparations et des soudages propres.

Qu’est-ce que l’amplitude ?

L’amplitude est la déviation maximale d’une vibration harmonique à partir de la position de la moyenne arithmétique.

Qui a découvert l’effet « piézo-électrique » ?

C’est Pierre Curie et son frère Jacques qui ont découvert l’effet piézo-électrique en 1880.

Quelle est la vitesse du son dans l’aluminium, l’acier ou le titane ?

Elle correspond à environ 6 000 mètres par seconde.

La vibration ultrasonique se propage-t-elle dans le sens longitudinal ou transversal ?

Les ultrasons vibrent généralement de manière sphérique, mais grâce à la forme de nos produits, ils se propagent dans le sens de la longueur, c’est-à-dire longitudinalement.

Comment fonctionne le procédé d’assemblage et de séparation par ultrasons ?

Dans le cas du soudage et de la découpe par ultrasons, l’énergie transformée en ondes est employée pour faire fondre le plastique. Pour chaque application, on utilise une fréquence donnée. Étant donné que RINCO ULTRASONICS utilise une large gamme de fréquences, comprises entre 20 et 70 kHz, nous pouvons vous proposer une solution à ultrasons personnalisée pour toutes vos tâches de soudage et de découpe.