Tecnología de ultrasonidos

¿Su área de actividad incluye sellar envases, soldar piezas moldeadas de plástico, troquelar formas o cortar tejidos o alimentos? En ese caso, los ultrasonidos podrían ser interesantes para usted: una tecnología rápida, eficiente en cuanto a materiales y energía para su proceso de producción. El ultrasonido es una tecnología asombrosa que le ofrecerá rapidez, precisión y eficiencia.

Acompáñenos en un pequeño viaje informativo. Le mostramos de forma sencilla cómo funciona la tecnología ultrasónica, cómo están estructurados nuestros equipos de ultrasonidos y qué aplicaciones son adecuadas para ellos; puede que encuentre una opción para optimizar su producción.

¿Qué es el ultrasonido?

El ultrasonido es una vibración mecánica con una frecuencia entre 20 kHz y 10 GHz. Por tanto, resulta inaudible para los humanos, ya que nuestra capacidad auditiva está limitada a frecuencias entre 16 Hz y 20 kHz.

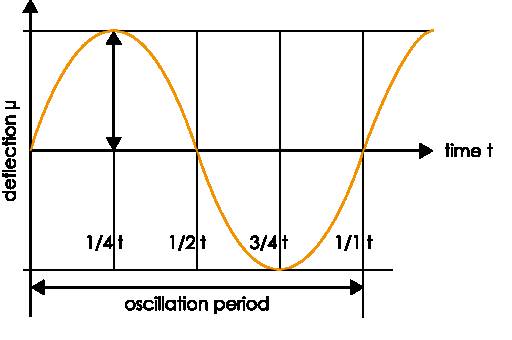

El ultrasonido se genera a partir de energía eléctrica de alta frecuencia y se convierte en energía mecánica. Como vibración mecánica, el sonido se propaga por el aire a una velocidad definida y por otros medios en forma de onda expansiva. La frecuencia sirve para medir la rapidez con la que se suceden las repeticiones de un proceso periódico, por ejemplo, al expandir y contraer nuestras herramientas de ultrasonidos. Un hercio representa una vibración por segundo.

¿Cómo funciona el método de unión y separación por ultrasonidos?

Para la soldadura y el corte por ultrasonidos, se utiliza la energía convertida en ondas de sonido para derretir el plástico. Dependiendo de la aplicación, se utiliza una frecuencia diferente. Puesto que RINCO ULTRASONICS utiliza una amplia gama de frecuencias entre 20 y 70 kHz, podemos ofrecer una solución ultrasónica óptima y personalizada para cualquier tarea de soldadura y corte.

El método de los ultrasonidos

En este vídeo se muestra detalladamente cómo funciona todo el proceso.

¿Cómo se convierte la electricidad de la toma de enchufe en ultrasonido?

Para convertir la energía eléctrica (corriente ) en vibraciones mecánicas (ultrasonidos), se necesita un generador y un convertidor. El generador convierte primero la energía de la tensión de red de 200/230 V y 50/60 Hz (toma de enchufe) en una tensión de alta frecuencia con una frecuencia definida de al menos 20 kHz. En función de la aplicación, se pueden aplicar frecuencias de entre 20 y 70 kHz.

En el convertidor conectado a continuación, se genera la vibración mecánica a partir de la energía eléctrica de alta frecuencia. En el interior hay discos piezoeléctricos que son excitados por la energía eléctrica y se contraen y expanden alternativamente. Por la acción de este movimiento, el convertidor vibra. Así, el ultrasonido adquiere una amplitud y una frecuencia definidas por el generador, las cuales son transmitidas por el convertidor al booster y al sonotrodo conectados a continuación.

El sonotrodo es la herramienta real de soldadura o corte y está en contacto con la pieza de trabajo.

El conjunto formado por el convertidor, el booster y el sonotrodo se denomina sistema de oscilador. Estos componentes deben estar armonizados acústicamente entre sí con precisión para poder funcionar de manera eficiente.

¿Cómo se pueden soldar o cortar plásticos, textiles o alimentos con ultrasonidos?

Para la unión por ultrasonidos o la soldadura por ultrasonidos, las vibraciones mecánicas que se producen en el convertidor se transmiten al material a través del sonotrodo. Estas excitan las moléculas de plástico para que vibren por la acción del calor friccional. El plástico se derrite, se plastifica. La presión de unión subsiguiente permite volver a darle forma. Esto no solo ocurre con la soldadura, sino también con el rebordeado, el remachado, el conformado o el incrustado, ya que el principio básico de la soldadura por ultrasonidos es el mismo para todos los tipos de unión.

En el caso de la separación por ultrasonidos o corte por ultrasonidos, la vibración mecánica se transmite al material a través de una cuchilla. La presión mínima y la fricción superficial resultante separan el plástico, los textiles, el caucho y diversos alimentos. El calor friccional también desempeña un papel importante en el corte por ultrasonidos. Facilita el proceso de separación para que incluso los alimentos blandos mantengan su forma con una presión mínima. Además, permite obtener cortes particularmente limpios. Los textiles de fibra sintética no solo se cortan limpiamente gracias a la aplicación de calor, sino que el calor friccional también sella directamente los bordes cortados para que no se deshilachen.

¿Cómo es un proceso de ultrasonidos estándar (soldadura)?

Para conocerlo, hay que examinarlo muy de cerca. Aquí explicamos el proceso sobre la base de un ciclo de soldadura por ultrasonidos. Un ciclo de soldadura por ultrasonidos dura un abrir y cerrar de ojos. Generalmente, consta de seis pasos, que se suceden muy rápidamente en un movimiento de elevación.

En el 1.er paso, el mecanismo de avance se desplaza con el sistema del oscilador desde la posición inicial hasta la de frenado. El movimiento del primer paso es muy dinámico y se ralentiza en el paso 2 para colocar el sonotrodo sobre la pieza de trabajo con la mayor suavidad posible. En el paso 3, se aumenta la presión hasta un valor predefinido (punto de disparador), antes de aplicar el ultrasonido a las piezas de trabajo en el paso 4: este es el proceso de soldadura real, que normalmente dura una fracción de segundo. Luego, la presión permanece durante la fase de enfriamiento (paso 5) hasta que el mecanismo de avance vuelve a su posición inicial en el paso 6.

Estas seis posiciones se pueden ajustar con precisión a la aplicación y al material en cuestión utilizando diferentes modos y varios parámetros para unir de forma segura cada pieza de plástico. Este proceso se aplica tanto para la soldadura como para el conformado. En el caso del troquelado, se omite únicamente la fase de enfriamiento bajo presión. En el submenú Corte por ultrasonidos, explicamos con más detalle cómo funciona el proceso de corte.

¿Qué requisitos se pueden cumplir con la tecnología ultrasónica?

La tecnología ultrasónica se caracteriza por ser energéticamente eficiente, rápida y limpia. Es idónea cuando se requiere una elevada seguridad de procesos con tiempos cortos. Sin embargo, la tecnología ultrasónica también debe considerarse para requisitos tales como costuras de alta calidad y estéticas, una alta resistencia y una reproducibilidad exacta. Además, se adapta especialmente bien al perfil de requisitos en casos en los que no se pueden o deben utilizar otros componentes, materiales adicionales o adhesivos.

Los componentes ultrasónicos se pueden integrar muy bien en instalaciones ya existentes.

En los submenús correspondientes, mostramos los requisitos que cumplen los distintos procesos de ultrasonidos.

¿Qué materiales se pueden unir o separar con ultrasonidos?

La tecnología ultrasónica ofrece un proceso de unión rápido, pero también un bajo consumo de energía y materiales. Además, es muy versátil. Es adecuado para procesos de unión cuando se trata de termoplásticos. Así, las piezas moldeadas de termoplástico, por ejemplo, se pueden unir muy fácilmente mediante ultrasonidos. Este proceso es muy común en la industria automotriz, de alta tecnología y médica. Las láminas de plástico se pueden soldar o sellar de forma fuerte y segura. Los textiles técnicos y los no tejidos con contenido termoplástico también se pueden unir o separar de manera eficiente.

Principalmente en la industria alimentaria, los ultrasonidos no solo se utilizan para sellar envases, sino también para porcionar y cortar. Los ultrasonidos permiten porcionar de forma uniforme productos de confitería, bollería, queso, verduras o wraps, con una forma atractiva y con un corte limpio de los bordes del envase.

¿Qué materiales se pueden unir o separar?

La unión por ultrasonidos es adecuada para todos los termoplásticos. Estos se dividen en termoplásticos semicristalinos –POM, CA, LCP, PEEK, PA, PBT, PE, PPS, PP, PTFE– y termoplásticos amorfos. Entre los termoplásticos amorfos se incluyen, por ejemplo: ABS, MABS, PMMA, PC, PET, PS o PVC. Por regla general, los materiales del mismo tipo se pueden soldar muy bien, pero también se pueden soldar combinaciones de materiales diferentes. Aquí puede obtener información al respecto.

Al igual que los plásticos se pueden unir, también es posible separar materiales mediante ultrasonidos. Además de plástico, caucho, no tejidos o textiles técnicos, la separación por ultrasonidos también se emplea para cortar y porcionar muchos alimentos. La principal ventaja en este caso es que los bordes de corte quedan muy limpios y no es necesario limpiar las cuchillas.

Estructura de una máquina de soldadura por ultrasonidos estándar

Las máquinas de soldadura por ultrasonidos constan de un generador con controlador, una columna de prensado, un mecanismo de avance y el sistema del oscilador. Este a su vez está formado por el convertidor, el booster y el sonotrodo. También incluye un yunque para la pieza de trabajo, una placa base y una unidad de disparo para puestos de trabajo individuales.

Generador (1)

El generador de ultrasonidos cumple varias funciones al mismo tiempo. Convierte la corriente alterna de la toma de enchufe y la utiliza para generar el alto voltaje necesario con una frecuencia de 20 a 70 kHz. Además, regula la amplitud a través de la tensión y suministra energía eléctrica al convertidor. Rinco Ultrasonics ofrece generadores en muchos niveles de potencia. El controlador del dispositivo suele estar integrado en la misma carcasa. Los equipos de soldadura por ultrasonidos se suelen manejar a través de una pantalla táctil local o externa. Los generadores están disponibles con carcasa o únicamente como módulo de generación de ultrasonidos sin carcasa.

Columna de prensado (2)

El mecanismo de avance está montado en la columna de prensado. Es responsable de la estabilidad de la máquina.

Mecanismo de avance (3)

El mecanismo de avance se encarga del movimiento de elevación. El accionamiento de este componente móvil del equipo de ultrasonidos puede ejecutarse de forma neumática o eléctrica. El sistema del oscilador se fija al mecanismo de avance.

Sistema del oscilador (4)

El sistema del oscilador fijado al mecanismo de avance es el núcleo de la máquina de ultrasonidos, pues en él se genera la vibración ultrasónica.

Se compone de un convertidor, un booster y el sonotrodo.

Convertidor (5)

El convertidor de ultrasonidos, también llamado transductor acústico, convierte la energía eléctrica en vibraciones mecánicas. Estas vibraciones se producen al aplicar voltaje de alta frecuencia en los cristales piezoeléctricos de los discos piezoeléctricos.

Booster (6)

Gracias a su diseño, el booster refuerza de forma física las vibraciones ultrasónicas generadas, aumenta su amplitud.

Todo el sistema del oscilador se fija a la máquina o al brazo del robot mediante el booster.

Sonotrodo (7)

El sonotrodo es la herramienta de soldadura o corte propiamente dicha. Transmite la vibración ultrasónica a la pieza. Se funde por el efecto del ultrasonido y se solidifica cuando se enfría.

El sonotrodo está montado en el booster y está fabricado en aluminio, titanio o acero. Cada sonotrodo tiene una forma propia adaptada a la pieza de trabajo, por lo que se fabrica de acuerdo con las especificaciones del cliente. Para lograr una unión de soldadura perfecta, el sonotrodo debe fabricarse con la máxima precisión y de forma totalmente adaptada a la frecuencia específica de la aplicación.

Yunque (8)

Para que la pieza no se deslice durante la soldadura por ultrasonidos y esté apoyada de forma óptima, se coloca en un soporte. Este se denomina también yunque, apoyo o alojamiento de pieza.

Placa base (9)

El alojamiento de la pieza está fijado a la placa base. Esta se puede nivelar y alinearse de forma exacta con el sonotrodo para lograr una costura de soldadura precisa.

Unidad de disparo (10)

La unidad de disparo pone en marcha el proceso de soldadura por ultrasonidos. Para garantizar la máxima seguridad para el operador de la máquina, solo es posible iniciar el proceso de soldadura por ultrasonidos con las dos manos. Un botón de parada de emergencia, conectado también a la unidad de disparo, aporta seguridad adicional.

¿Cuáles son las ventajas en la práctica de la unión y la separación por ultrasonidos?

Tanto la unión como la separación por ultrasonidos son versátiles y, al mismo tiempo, económicos y ecológicos.

Uniones fuertes

La soldadura por ultrasonidos permite obtener uniones particularmente fuertes.

Dado que los termoplásticos se unen a nivel molecular por la aplicación de la energía de los ultrasonidos, se crea una unión mecánica fuerte. Esta es dimensionalmente estable y/o hermética.

Ciclos eficientes, rentables y breves

El proceso ultrasónico es eficiente en cuanto a materiales y tiempo, y representa además una tecnología económica. Los ciclos son muy cortos. El proceso ultrasónico permite lograr tiempos de unión muy cortos o una velocidad de separación rápida en cualquier momento. La unión propiamente dicha suele durar una fracción de segundo. Por tanto, las máquinas de soldadura por ultrasonidos requieren menos energía.

Tecnología precisa

La tecnología de unión o separación por ultrasonidos es muy precisa. Los parámetros de soldadura se pueden ajustar con precisión para la unión por ultrasonidos. Además, se pueden lograr resultados de soldadura especialmente exactos con los equipos de soldadura por ultrasonidos de funcionamiento eléctrico.

La separación por ultrasonidos es igual de precisa. Los cortes son exactos y los bordes de corte son particularmente limpios.

Resultados de soldadura estéticos

La precisión de la soldadura por ultrasonidos va de la mano con resultados estéticos pues, gracias a la precisión de esta tecnología, se pueden satisfacer todos los requisitos estéticos, ya sea una costura o un remache visualmente atractivos o superficies sin marcas.

El corte de alimentos también demuestra que los ultrasonidos ofrecen resultados particularmente estéticos. La separación por ultrasonidos permite cortar alimentos sin deformarlos, incluso cuando están formados por diferentes capas blandas y duras, como en algunos productos de confitería.

Rentabilidad y rápida disponibilidad de uso

El breve tiempo de proceso ahorra costes. Las máquinas de soldadura por ultrasonidos y los equipos de corte por ultrasonidos están listos para su uso inmediatamente, sin tiempo de calentamiento. Esta es una diferencia importante con respecto a los métodos de unión térmica, como el remachado en caliente o la soldadura con herramientas térmicas.

Dado que la pieza procesada solo se calienta ligeramente, después del ciclo de soldadura se necesita menos de un segundo para que la costura se solidifique y sea resistente a cargas.

Proceso cuidadoso para productos sensibles

La tecnología ultrasónica se idónea para productos sensibles a la temperatura.

Puesto que durante la soldadura de plásticos por ultrasonidos, solo se calienta la costura de soldadura o la propia superficie de corte en el caso de la separación por ultrasonidos, esta tecnología es adecuada para muchas aplicaciones.

El sellado por ultrasonidos se recomienda especialmente para envases de productos sensibles al calor, como cosméticos, medicamentos o alimentos.

Unión y separación limpias, ecológicas y sostenibles

La unión y la separación por ultrasonidos se encuentran entre los procesos de unión y separación más sostenibles y respetuosos con el medioambiente.

Para la unión de dos termoplásticos con el método de ultrasonidos, no se requiere ningún material adicional, lo que permite prescindir por completo de adhesivos o uniones atornilladas. Como no se utilizan materiales ni componentes adicionales, la soldadura de plásticos por ultrasonidos permite un reciclaje total y ahorra recursos a largo plazo.

Puesto que solo se genera calor en la medida de lo necesario, el consumo de energía se reduce al mínimo. Además, las piezas de plástico tampoco necesitan ningún tratamiento previo, lo que también protege el medioambiente. Por otro lado, al no utilizarse materiales adicionales, la manipulación es limpia y sencilla.

Los ultrasonidos son la base de una tecnología muy versátil

Con la ayuda de la tecnología ultrasónica, pueden ponerse en práctica procesos muy diversos: soldadura, corte y soldadura de corte, troquelado, sellado, conformado, remachado, rebordeado e incrustado.

¿Qué procesos de ultrasonidos existen?

La tecnología ultrasónica es adecuada para procesos y procedimientos de fabricación muy diferentes. Permite procesar toda una gama de plásticos y textiles e incluso alimentos.

En Rinco Ultrasonics, los equipos de soldadura por ultrasonidos son los más demandados. Por sus ciclos cortos, la soldadura de plásticos por ultrasonidos se utiliza principalmente para la producción y el procesamiento de piezas para la industria automotriz.

Soldadura por ultrasonidos

La soldadura por ultrasonidos es un proceso eficiente y sostenible para la unión de dos termoplásticos. Con un consumo de energía reducido, se pueden soldar láminas, piezas moldeadas por inyección o textiles sintéticos en milésimas de segundo y sin dejar marcas. Además, se obtienen costuras de soldadura limpias y con una aspecto estético. Tras el proceso de soldadura, no se aprecian marcas.

Corte por ultrasonidos

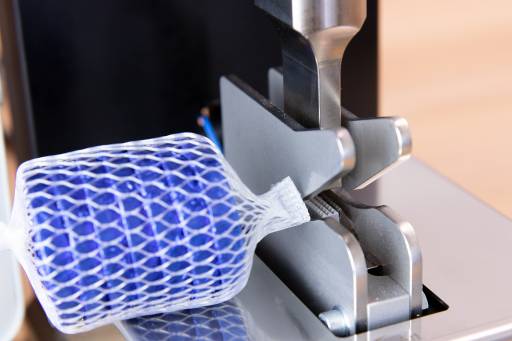

Los equipos de ultrasonidos de RINCO ULTRASONICS cortan textiles sintéticos, caucho/plástico o alimentos.

Esta precisa tecnología ultrasónica permite cortar alimentos sin dejar residuos en la herramienta y sin deformarlos.

En el procesamiento de textiles, los ultrasonidos garantizan bordes de corte limpios y sellados en un solo paso. Incluso el caucho se puede cortar muy fácilmente con ultrasonidos.

Troquelado por ultrasonidos

Tanto las piezas termoplásticas moldeadas como los textiles técnicos pueden troquelarse utilizando ultrasonidos. Con materiales termoplásticos, se consiguen automáticamente bordes perfectos y redondeados, sin cuarteo. En el caso de los textiles sintéticos, los bordes de corte se sellan de forma limpia ya durante el proceso de troquelado.

Sellado por ultrasonidos

El proceso de sellado con ultrasonidos ahorra muchísimo material. Debido a sus ciclos cortos, este proceso tiene una gran demanda, especialmente en la industria del embalaje, y también es perfecto para líneas de producción modernas de alto rendimiento. Las uniones obtenidas son muy fuertes, incluso con impurezas, como agua en la costura.

Conformado, remachado y rebordeado por ultrasonidos

En el conformado por fusión por ultrasonidos, los materiales termoplásticos se remachan o rebordean con el mismo u otros materiales. El resultado del proceso son uniones rígidas sin ningún tipo de holgura con una larga durabilidad.

Incrustado por ultrasonidos

El incrustado por ultrasonidos es un proceso que consiste en introducir a presión piezas de metal en piezas moldeadas mediante ultrasonidos. Se trata de un proceso es muy rápido, consume poca energía y proporciona resultados muy precisos. Además, el proceso está listo para el funcionamiento inmediatamente, ya que no es necesario precalentar el metal.

Preguntas y respuestas sobre la tecnología ultrasónica

¿Cómo se genera el ultrasonido?

La energía eléctrica de alta frecuencia induce la contracción y expansión de los cristales piezoeléctricos. El generador de ultrasonidos controla la velocidad del movimiento y su amplitud. Encontrará más información en "¿Cómo se convierte la electricidad de la toma de enchufe en ultrasonido?"

¿Cómo se unen los plásticos por la acción de los ultrasonidos?

La vibración mecánica del ultrasonido y el calor friccional resultante plastifica el material a nivel molecular. Cuando el ultrasonido se detiene, las moléculas se vuelven a unir, el plástico se endurece y se forma una unión inseparable. Vea también "¿Cómo se pueden unir o separar plásticos, textiles o alimentos con ultrasonidos?"

¿Es posible unir plásticos herméticamente con ultrasonidos?

Sí. Obtener costuras de unión herméticas es especialmente importante en el envasado de alimentos y en la tecnología médica. Esto es posible con la soldadura por ultrasonidos o el sellado por ultrasonidos.

¿Cuánto dura el proceso de unión con ultrasonidos?

Muy poco, a veces, un abrir y cerrar de ojos. Pero es difícil hacer una afirmación general, ya que el tiempo de unión depende de la aplicación. Generalmente son unas milésimas de segundo. El proceso de unión completo, incluida la fase de enfriamiento, suele tardar solo unos segundos. Vea también "¿Cómo es un proceso de ultrasonidos estándar (soldadura)?"

¿Con qué frecuencia de ultrasonidos se unen o separan los materiales?

Para la unión y la separación por ultrasonidos se emplean frecuencias de entre 20 y 70 kHz.

Si se decide optar por el proceso ultrasónico, ¿qué motivos hay para elegir una frecuencia u otra (20, 35 o 70 kHz)?

La frecuencia adecuada para una aplicación depende de diferentes parámetros. Además del material y el tamaño del producto, también debe tenerse incluye la distancia a la superficie de acoplamiento (es decir, la superficie a lo largo de la cual se realiza la soldadura) y el grosor del material. Cuanto más material se deba penetrar para llegar a la superficie de acoplamiento, más energía se pierde en el camino por la amortiguación del material.

Otra razón para fijar una frecuencia es que el sonotrodo también debe estar adaptado a ella. Las herramientas grandes, por ejemplo, solo pueden funcionar a frecuencias más bajas: 20 kHz.

¿Se pueden adaptar las herramientas ultrasónicas existentes, es decir, los sonotrodos?

No, normalmente no. Puesto que los cambios en el sonotrodo modifican su frecuencia natural, pueden producirse resonancias, lo que suele generar fallos en el proceso de soldadura. En algunos casos, el sonotrodo puede incluso resultar dañado y romperse. Por tanto, si los requisitos cambian, se deberá utilizar un nuevo sonotrodo y volver a ajustar las frecuencias.

El soporte de la pieza, por otro lado, se puede adaptar a nuevas geometrías o nuevos productos en cualquier momento, ya que no está sujeto a las frecuencias de soldadura y tampoco influye en la resonancia.¿Son peligrosos los ultrasonidos?

No, los ultrasonidos no son peligrosos. Sin embargo, es posible que algunas partes de la aplicación aumenten la acústica a causa de su diseño, lo que puede percibirse como un chirrido desagradable. Por ese motivo, recomendamos utilizar protección auditiva durante el proceso de unión.

¿Qué máquinas existen para la unión y la separación por ultrasonidos?

Ofrecemos equipos para puestos de trabajo individuales en forma de unidades de mesa o dispositivos portátiles, pero también componentes ultrasónicos para OEM para su instalación en máquinas especiales y líneas de automatización. Puede consultar nuestra gama completa aquí.

¿Las máquinas y equipos para unir y separar deben calentarse primero o algo similar?

No, no se requiere precalentamiento. Las máquinas y equipos de ultrasonidos están listos para el funcionamiento inmediatamente.

¿Es posible obtener resultados de soldadura o corte reproducibles con ultrasonidos?

Sí, la tecnología ultrasónica ofrece resultados de soldadura homogéneos y reproducibles. Nuestras máquinas y equipos ofrecen la máxima calidad y garantizan soldaduras y cortes limpios.

¿Qué es la amplitud?

La amplitud es la máxima desviación de una vibración armónica desde la posición de la media aritmética.

¿Quién descubrió el "efecto piezoeléctrico"?

Pierre Curie y su hermano Jacques descubrieron el efecto piezoeléctrico en 1880.

¿Cuál es la velocidad de los ultrasonidos en el aluminio, el acero o el titanio?

Unos 6000 metros por segundo.

¿La vibración ultrasónica se propaga longitudinal o transversalmente?

Generalmente, el ultrasonido emite vibraciones esféricas, pero el diseño de nuestros productos hace que se propaguen en sentido longitudinal.