Ultraschalltechnologie

Sie versiegeln Verpackungen, schweissen Formteile aus Kunststoff, stanzen Formen oder schneiden Textilien oder Lebensmittel? Dann könnte Ultraschall interessant für Sie sein – eine schnelle, material- und energieeffiziente Technologie für Ihren Produktionsprozess. Ultraschall ist eine beeindruckende Technologie, die schnell, präzise und effizient für Sie arbeitet.

Begleiten Sie uns auf eine kleine Wissensreise. Wir laden Sie ein und zeigen Ihnen auf einfache Weise, wie die Ultraschalltechnologie funktioniert, wie unsere Ultraschallgeräte aufgebaut sind und welche Anwendungen mit ihnen möglich sind – vielleicht ist auch für Sie etwas dabei, um Ihre Produktion weiter zu optimieren.

Was ist Ultraschall?

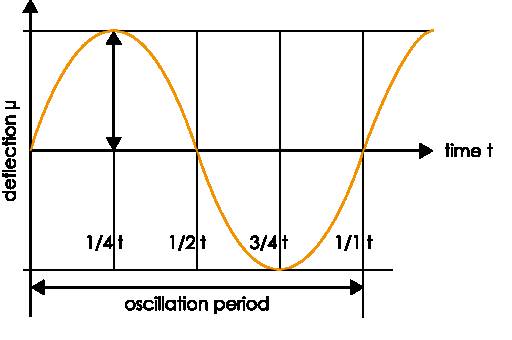

Ultraschall ist eine mechanische Schwingung mit einer Frequenz zwischen 20 kHz und 10 GHz. Sie ist damit für den Menschen unhörbar, denn unser Hörvermögen ist auf Frequenzen zwischen 16 Hz und 20 kHz beschränkt.

Ultraschall wird aus hochfrequenter elektrischer Energie erzeug und in mechanische Energie umgewandelt. Als mechanische Schwingung breitet der Schall sich mit einer definierten Geschwindigkeit in der Luft und anderen Medien in Form einer Druckwelle aus. Die Frequenz ist dabei ein Mass dafür, wie schnell die Wiederholungen eines periodischen Vorgangs aufeinander folgen, zum Beispiel beim Auseinander- und Zusammenziehen unserer Ultraschallwerkzeuge. Ein Hertz steht dabei für eine Schwingung pro Sekunde.

Wie funktioniert das Ultraschallfüge- und -trennverfahren?

Für das Schweissen und Schneiden mit Ultraschall wird die in Schallwellen umgewandelte Energie genutzt, um den Kunststoff aufzuschmelzen. Je nach Anwendung kommt eine andere Frequenz zum Einsatz. Weil RINCO ULTRASONICS eine grosse Bandbreite der Frequenzen zwischen 20 und 70 kHz nutzt, können wir für jegliche Schweiss- und Schneidaufgaben die optimale und individuelle Ultraschalllösung anbieten.

Das Ultraschallverfahren

Wie der ganze Prozess genau abläuft, haben wir in diesem Video dargestellt.

Wie wird Strom aus der Steckdose zu Ultraschall?

Um elektrische Energie (Strom) in mechanische Schwingungen (Ultraschall) umzuwandeln, benötigt man einen Generator und einen Konverter. Der Generator wandelt zunächst die Energie der Netzspannung von 200/230 V und 50/60 Hz (Steckdose) in eine HF-Spannung mit einer definierten Frequenz von mindestens 20 kHz um. Möglich sind – je nach Anwendung – Frequenzen von 20 bis 70 kHz.

Im nachgeschalteten Konverter wird aus der hochfrequenten elektrischen Energie die mechanische Schwingung erzeugt. In seinem Inneren befinden sich Piezo-Scheiben, die durch die elektrische Energie angeregt werden und sich abwechselnd zusammenziehen und ausdehnen. Durch diese Bewegung wird der Konverter in Schwingung versetzt. Der Ultraschall besitzt dann eine durch den Generator vorgegebene Amplitude und Frequenz, welche vom Konverter an den nachgelagerten Booster und die Sonotrode weitergegeben werden.

Die Sonotrode ist das eigentliche Schweiss- oder Schneidwerkzeug, das Kontakt mit dem Werkstück hat.

Konverter, Booster und Sonotrode zusammen bezeichnet man häufig als Schwingersystem. Diese Komponenten müssen akustisch genau aufeinander abgestimmt sein, um effizient arbeiten zu können.

Wie lassen sich Kunststoffe, Textilien oder Lebensmittel mit Ultraschall schweissen oder schneiden?

Beim Ultraschallfügen oder Ultraschallschweissen werden mechanische Schwingungen, die im Konverter entstehen, über die Sonotrode an den Werkstoff übertragen. Sie regen durch Reibungswärme die Kunststoffmoleküle zum Schwingen an. Der Kunststoff schmilzt auf, er plastifiziert. Durch den anschliessenden Fügedruck kann er dann neu geformt werden. Das passiert nicht nur beim Schweissen, sondern auch beim Bördeln, Nieten, Umformen oder Einbetten, denn das Grundprinzip des Ultraschallschweissens ist für alle Fügevarianten dasselbe.

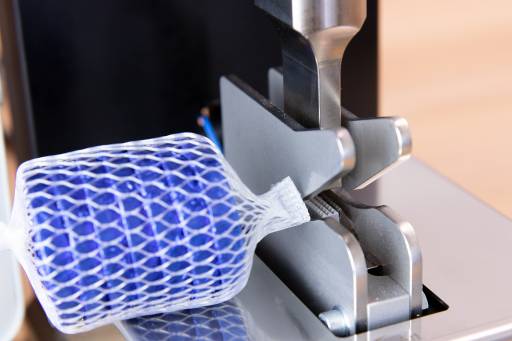

Beim Ultraschalltrennen oder Ultraschallschneiden wird die mechanische Schwingung durch eine Messerklinge auf das Material übertragen. Minimaler Druck und die entstehende Oberflächenreibung trennen Plastik, Textilien, Gummi und verschiedene Lebensmittel. Auch beim Ultraschallschneiden hat die Reibungswärme eine wichtige Aufgabe. Sie erleichtert den Trennprozess so, dass durch den minimalen Druck selbst weiche Lebensmittel ihre Form behalten. Ausserdem entstehen auf diese Weise besonders saubere Schnitte. Kunstfaser-Textilien werden dank des Wärmeeintrags nicht nur sauber getrennt, die Reibungswärme versiegelt auch direkt die Schnittkanten, sodass sie nicht ausfransen.

Wie sieht ein üblicher Ultraschall(schweiss)prozess aus?

Um das zu erkennen, muss man sehr genau hinsehen. Wir erklären hier den Prozess anhand eines Ultraschall-Schweisszyklus. Ein Ultraschall-Schweisszyklus dauert nur einen kurzen Augenblick. Er besteht meist aus sechs Schritten, die in einer Hubbewegung sehr schnell ineinander übergehen.

Im 1. Schritt fährt der Vorschub mit dem Schwingersystem von der Start- zur Abbremsposition. Die Bewegung im ersten Schritt ist sehr dynamisch und verlangsamt sich in Schritt 2, um die Sonotrode möglichst schonend auf das Werkstück aufzusetzen. In Schritt 3 wird der Druck bis zu einem vordefinierten Wert (Triggerpunkt) aufgebaut, bevor in Schritt 4 der Ultraschall in die Werkstücke eingeleitet wird – das ist der eigentliche Schweissprozess, der oft nur einen Bruchteil einer Sekunde dauert. Anschliessend bleibt der Druck für die Abkühlphase bestehen (Schritt 5), bevor der Vorschub in Schritt 6 wieder in seine Ausgangsposition zurückkehrt.

Diese sechs Positionen lassen sich durch verschiedene Modi und diverse Parameter exakt an die Anwendung und ihr Material anpassen, um jedes Kunststoffteil sicher zu fügen. Dieser Ablauf gilt für das Schweissen und Umformen. Beim Stanzen fällt lediglich die Abkühlphase unter Druck weg. Wie der Ablauf beim Schneiden funktioniert, erklären wir genauer im Submenü Ultraschallschneiden.

Welche Anforderungen lassen sich mit der Ultraschalltechnologie erfüllen?

Die Ultraschalltechnologie wird als energieeffizient, schnell und sauber bezeichnet. Sie eignet sich besonders gut, wenn es auf kurze Prozesszeiten bei hoher Prozesssicherheit ankommt. Aber auch bei Anforderungen wie hohe Nahtqualität und Ästhetik, hohe Festigkeit und exakte Reproduzierbarkeit sollte man die Ultraschalltechnologie unbedingt in Betracht ziehen. Darüber hinaus passt sie besonders gut ins Anforderungsprofil, wenn keine weiteren Komponenten, Zusatzstoffe oder Klebstoffe verwendet werden dürfen oder sollen.

Die Ultraschallkomponenten lassen sich gut in bestehende Anlagen integrieren.

Welche Anforderungen die diversen Ultraschallverfahren erfüllen, zeigen wir in den entsprechenden Submenüs auf.

Was kann mit Ultraschall gefügt oder getrennt werden?

Die Ultraschalltechnologie ist ein schnelles, aber auch ein energie- und materialsparendes Fügeverfahren. Zudem ist es sehr vielseitig. Zum Fügen eignet es sich immer dann, wenn Thermoplaste im Spiel sind. So können beispielsweise Formteile aus thermoplastischem Kunststoff mit Ultraschall sehr einfach gefügt werden. Dieses Verfahren ist gerade in der Automobil-, der High-Tech- und der Medizinalindustrie sehr verbreitet. Folien lassen sich dicht und sicher verschweissen oder versiegeln. Aber auch technische Textilien und Vliese mit einem thermoplastischen Anteil lassen sich effizient fügen oder trennen.

Vor allem in der Lebensmittelindustrie wird Ultraschall nicht nur zum Versiegeln von Verpackungen, sondern auch zum Portionieren und Schneiden eingesetzt. Süsswaren, Backwaren, Käse, Gemüse oder Wraps landen mit Ultraschall in gleichmässige Portionen geteilt, in ansprechender Form und mit sauberer Schnittkante in der Verpackung.

Welche Materialien können gefügt oder getrennt werden?

Das Ultraschallfügen eignet sich grundsätzlich für alle thermoplastischen Kunststoffe. Diese werden in teilkristalline Thermoplaste – POM, CA, LCP, PEEK, PA, PBT, PE, PPS, PP, PTFE – und amorphe Thermoplaste unterteilt. Zu den amorphen Thermoplasten gehören beispielsweise ABS, MABS, PMMA, PC, PET, PS oder PVC. Sehr gut kann in der Regel Gleiches mit Gleichem verschweisst werden - aber auch unter den verschiedenen Materialien gibt es schweissbare Paarungen. Hier können Sie sich darüber informieren.

Ebenso wie sich Kunststoff fügen lässt, können auch Stoffe durch Ultraschall getrennt werden. Neben Plastik, Gummi, Non-wovens oder technischen Textilien wird das Ultraschalltrennen auch gerne für das Schneiden und Portionieren vieler Lebensmittel eingesetzt. Bestechender Vorteil hier ist, dass die Schnittkanten sehr sauber sind und keine Messer gereinigt werden müssen.

Aufbau einer typischen Ultraschall-Schweissmaschine

Ultraschallschweissmaschinen bestehen aus einem Generator mit Steuerung, einer Pressesäule, einem Vorschub und dem Schwingersystem. Dieses wiederum setzt sich zusammen aus dem Konverter, dem Booster und der Sonotrode. Ausserdem gehören dazu eine Aufnahme für das Werkstück, eine Grundplatte sowie für Einzel-Arbeitsplätze eine Auslöseeinheit.

Generator (1)

Gleich mehrere Funktionen erfüllt der Ultraschallgenerator. Er wandelt den Wechselstrom aus der Steckdose um und erzeugt daraus die notwendige Hochspannung mit einer Frequenz von 20 bis 70 kHz. Ausserdem regelt er die Amplitude über die Spannung und versorgt den Konverter mit elektrischer Energie. Die Generatoren bietet Rinco Ultrasonics in vielen verschiedenen Leistungsstufen an. Die Gerätesteuerung ist meist im gleichen Gehäuse untergebracht. Bedient werden die Ultraschall-Schweissgeräte meistens über ein lokales oder ein externes Touchdisplay. Erhältlich sind die Generatoren mit Gehäuse oder auch als reines Ultraschallgenerator-Modul ohne Gehäuse.

Pressesäule (2)

An der Pressesäule ist der Vorschub montiert. Sie ist für die Stabilität der Maschine verantwortlich.

Vorschub (3)

Der Vorschub übernimmt die Hubbewegung. Der Antrieb dieses beweglichen Bauteils des Ultraschallgeräts kann pneumatisch oder elektrisch ausgeführt sein. Am Vorschub wird das Schwingersystem befestigt.

Schwingersystem (4)

Das am Vorschub befestigte Schwingersystem ist das Herzstück der Ultraschallmaschine, denn hier entsteht die Ultraschallschwingung.

Es besteht aus einem Konverter, einem Booster und der Sonotrode.

Konverter (5)

Der Ultraschallkonverter – auch Schallwandler genannt oder Transducer – konvertiert die elektrische Energie in mechanische Schwingungen. Diese Schwingungen entstehen beim Einbringen der hochfrequenten Spannung in die Piezokristalle der Piezo-Scheiben.

Booster (6)

Der Booster verstärkt die erzeugten Ultraschallschwingungen durch seine Bauform auf physikalische Weise. Er vergrössert ihre Amplitude.

Das gesamte Schwingersystem wird mittels Booster in der Maschine oder am Roboterarm befestigt.

Sonotrode (7)

Die Sonotrode ist das eigentliche Werkzeug zum Schweissen oder Schneiden. Sie leitet die Ultraschallschwingung in das Werkstück. Es schmilzt durch den Ultraschall auf und verfestigt sich beim Abkühlen.

Die Sonotrode ist am Booster befestigt und besteht aus Aluminium, Titan oder Stahl. Jede Sonotrode erhält ihre eigene dem Werkstück angepasste Form – sie wird also kundenspezifisch gefertigt. Um eine perfekte Schweissverbindung zu erzielen, muss die Sonotrode mit höchster Genauigkeit gefertigt und zudem genau auf die anwendungsspezifische Frequenz abgestimmt sein.

Aufnahme (8)

Damit das Werkstück beim Ultraschallschweissen nicht verrutscht und optimal abgestützt ist, wird es in eine Halterung gelegt. Diese wird häufig auch als Aufnahme, Amboss oder Werkstückaufnahme bezeichnet.

Grundplatte (9)

Befestigt ist die Werkstückaufnahme auf der Grundplatte. Diese lässt sich nivellieren und so genau auf die Sonotrode ausrichten, um eine hochpräzise Schweissnaht zu erzielen..

Auslöseeinheit (10)

Durch die Auslöseeinheit wird der eigentliche Ultraschallschweissprozess in Gang gesetzt. Um eine maximale Sicherheit für den Maschinenbediener zu gewährleisten, ist der Start des Ultraschall-Schweissprozesses nur mit zwei Händen möglich. Weitere Sicherheit gibt ein Not-Halt-Taster, der ebenfalls an der Auslöseeinheit befestigt ist.

Welche Vorteile haben das Ultraschallfügen und Ultraschalltrennen im praktischen Betrieb?

Sowohl das Ultraschallfügen als auch das Ultraschalltrennen sind vielseitig einsetzbar und gleichzeitig ebenso ökonomisch wie ökologisch.

Feste Verbindungen

Durch das Ultraschallschweissen lassen sich besonders feste Verbindungen erzielen.

Da sich die Thermoplaste durch den Energieeintrag des Ultraschalls auf molekularer Ebene verbinden, entsteht eine mechanisch feste Verbindung. Diese ist formstabil und/oder hermetisch dicht.

Effizient, wirtschaftlich, kurze Taktzeiten

Das Ultraschallverfahren ist material- und zeiteffizient sowie eine wirtschaftliche Technologie. Die Taktzeiten sind sehr kurz. Sehr kurze Fügezeiten oder eine schnelle Trenngeschwindigkeit sind mit dem Ultraschallverfahren jederzeit zu erreichen. Die reine Fügezeit beträgt meist nur einen Bruchteil einer Sekunde. Dabei benötigen Ultraschallmaschinen nur wenig Energie.

Präzise Technologie

Beim Fügen oder Trennen mit Ultraschall handelt es sich um eine sehr genaue Technologie. Die Schweissparameter können für das Ultraschallfügen präzise eingestellt werden. Vor allem mit den elektrisch betriebenen Ultraschall-Schweissgeräten können besonders exakte Schweissresultate erzielt werden.

Auch beim Ultraschalltrennen zeigt sich die Präzision der Ultraschall-Technologie. Die Schnitte sind exakt und die Schnittkanten sind in der Regel besonders sauber.

Ästhetische Schweissresultate

Die Präzision beim Ultraschallschweissen geht einher mit optisch ansprechenden Resultaten. Denn dank der präzisen Technologie können jegliche ästhetische Anforderungen erfüllt werden, seien es eine optisch ansprechende Naht und Nietverbindung oder markierungslose Oberflächen.

Dass Ultraschall besonders ästhetische Ergebnisse liefert, zeigt sich ebenso beim Lebensmittelschneiden. Durch das Ultraschalltrennen können Lebensmittel ohne Deformierung geschnitten werden, auch wenn diese – wie beispielsweise bei einer Cremeschnitte – aus unterschiedlichen weichen und härteren Schichten bestehen.

Ökonomisch und schnell einsatzbereit

Eine kurze Prozesszeit spart Kosten. Die Maschinen für das Ultraschallschweissen und die Geräte für das Ultraschallschneiden sind ohne Aufwärmzeit sofort einsatzbereit. Das ist ein wichtiger Unterschied zu thermischen Fügeverfahren wie Heissverstemmen oder Heizelementschweissen.

Da sich auch das zu verarbeitende Werkstück nur geringfügig erwärmt, ist nach dem Schweisszyklus ebenfalls nur ein kurzes Zeitintervall von unter einer Sekunde notwendig, bis die Schweissnaht belastungsfest erstarrt ist.

Schonendes Verfahren für empfindliche Produkte

Die Ultraschalltechnologie eignet sich bestens für temperaturempfindliche Produkte.

Da beim Kunststoffschweissen mit Ultraschall lediglich die Schweissnaht beziehungsweise beim Ultraschalltrennen die Schneidfläche selbst leicht erwärmt wird, eignet sich die Technologie für viele Anwendungen.

Besonders empfehlenswert ist das Ultraschallversiegeln für Verpackungen wärmempfindlicher Produkte wie Kosmetika, Medikamente oder Lebensmittel.

Sauberes, umweltfreundliches und nachhaltiges Fügen und Trennen

Das Ultraschallfügen und das Ultraschalltrennen zählen per se zu den nachhaltigen und umweltfreundlichen Füge- und Trennverfahren.

Für das Fügen zweier thermoplastischer Kunststoffe sind beim Ultraschallverfahren keine Zusatzstoffe notwendig. Auf Klebstoffe oder Verschraubungen kann gänzlich verzichtet werden. Da keine Zusatzstoffe oder zusätzlichen Komponenten verwendet werden, ermöglicht das Kunststoff-Ultraschallschweissen ein sortenreines Recycling und spart langfristig Ressourcen.

Da nur dort Wärme entsteht, wo sie gebraucht wird, kann der Energieverbrauch minimiert werden. Auch die Kunststoffteile selbst brauchen keine Vorbehandlung. Auch das schont die Umwelt. Da keine Zusatzstoffe notwendig sind, ist auch die Handhabung sauber und einfach.

Ultraschall ist Grundlage für eine vielfältig einsetzbare Technologie

Mit Hilfe der Ultraschalltechnologie sind viele verschiedenen Verfahren möglich: Schweissen, Schneiden und Trennschweissen, Stanzen, Versiegeln, Umformen, Nieten, Bördeln oder Einbetten.

Welche Ultraschallverfahren gibt es?

Die Ultraschalltechnologie eignet sich für sehr unterschiedliche Fertigungsprozesse und Verfahren. So kann auch eine ganze Reihe von Kunststoffen und Textilien oder auch Lebensmittel verarbeitet werden.

Am häufigsten werden bei RINCO ULTRASONICS Geräte für das Ultraschallschweissen nachgefragt. Wegen der kurzen Taktzeiten wird das Kunststoffschweissen mit Ultraschall vor allem in der Produktion und Verarbeitung von Teilen für die Automobilbranche eingesetzt.

Ultraschallschweissen

Das Ultraschallschweissen ist ein effizientes und nachhaltiges Verfahren, um zwei thermoplastische Kunststoffe miteinander zu verbinden. Mit geringem Energieverbrauch können Folien, Spritzgussteile oder synthetische Textilien in Millisekunden verschweisst werden. Die Schweissnähte sind sauber und optisch ansprechend. Nach dem Schweissvorgang sind keine Markierungen sichtbar.

Ultraschallschneiden

Die Ultraschallgeräte von RINCO ULTRASONICS schneiden synthetische Textilien, Gummi/Kunststoff oder Lebensmittel.

Die präzise Ultraschalltechnologie erlaubt es, Lebensmittel ohne Rückstände am Werkzeug und ohne Deformierung zu schneiden.

In der Textilverarbeitung sorgt der Ultraschall für saubere und versiegelte Schnittkanten in einem Schritt. Selbst Gummi lässt sich mittels Ultraschall sehr leicht schneiden.

Ultraschallstanzen

Sowohl thermoplastische Formteile als auch technische Textilien lassen sich durch Ultraschall stanzen. Bei thermoplastischen Werkstoffen entstehen automatisch schöne, runde Kanten ohne Weissbrüche. Bei synthetischen Textilien werden die Schnittkanten bereits im Stanzprozess sauber versiegelt.

Ultraschallversiegeln

Der Siegelprozess mit Ultraschall ist besonders materialsparend. Aufgrund der sehr kurzen Taktzeiten wird dieses Verfahren vor allem in der Verpackungsbranche stark nachgefragt und eignet sich ausserdem gut für moderne Fertigungsstrassen mit hohem Output. Selbst bei Verunreinigungen, wie zum Beispiel Wasser in der schmalen Naht, entsteht eine feste Verbindung.

Ultraschall-Schmelzumformen, Ultraschallnieten, Ultraschallbördeln

Beim Schmelzumformen mit Ultraschall werden thermoplastische Materialien mit gleichen oder anderen Materialien vernietet oder gebördelt. Durch das Verfahren entstehen starre Verbindungen ohne jegliches Spiel, die überaus lange haltbar sind.

Ultraschalleinbetten

Als Ultraschalleinbetten bezeichnet man einen Prozessschritt, bei dem Metallteile durch Ultraschall in Formteile eingepresst werden. Das Verfahren ist sehr schnell, benötigt nur wenig Energie und liefert hochpräzise Ergebnisse. Darüber hinaus ist das Verfahren sofort einsatzbereit, da das Metall nicht vorgewärmt werden muss.

Fragen und Antworten zur Ultraschalltechnologie

Wie entsteht Ultraschall?

- Hochfrequente elektrische Energie induziert ein Zusammenziehen und Ausdehnen von Piezo-Kristallen. Der Ultraschallgenerator steuert dabei die Geschwindigkeit der Bewegung und deren Amplitude. Weitere Informationen finden Sie unter „Wie wird Strom aus der Steckdose zu Ultraschall?“

Wie verbinden sich Kunststoffe unter Ultraschall?

Die mechanische Schwingung des Ultraschalls und die entstehende Reibungswärme plastifiziert Kunststoffe auf der Molekularebene. Stoppt der Ultraschall, verbinden sich die Moleküle wieder untereinander, der Kunststoff härtet aus und es entsteht eine unlösbare Verbindung. Siehe auch „Wie lassen sich Kunststoffe, Textilien oder Lebensmittel mit Ultraschall fügen oder trennen?“

Kann man mit Ultraschall Kunststoff hermetisch fügen?

Ja. Eine hermetisch dichte Fügenaht ist besonders bei Lebensmittelverpackungen und in der Medizintechnik wichtig. Mit Ultraschallschweissen oder Ultraschallsiegeln kann das erreicht werden.

Wie lange dauert der Fügeprozess mit Ultraschall?

Sehr kurz. Manchmal geht es schneller als ein Blinzeln. Aber eine generelle Aussage ist schwierig, da die Fügedauer von der Anwendung abhängt. In der Regel sind es wenige Millisekunden. Selbst der gesamte Fügeprozess inklusive Abkühlphase dauert meist nur wenige Sekunden. Siehe dazu auch „Wie sieht ein üblicher Ultraschall(schweiss)prozess aus?“

Bei welcher Ultraschallfrequenz wird gefügt oder getrennt?

Zum Ultraschallfügen und zum Ultraschalltrennen werden Frequenzen zwischen 20 bis 70 kHz genutzt.

Wenn die Entscheidung für den Ultraschallprozess gefallen ist, warum muss man sich für eine Frequenz - 20, 35 oder 70 kHz - entscheiden?

Die richtige Frequenz für eine Anwendung hängt von verschiedenen Parametern ab. Dazu gehören neben Material und Grösse des Produktes auch die Entfernung zur Koppelfläche (d. h. der Fläche, entlang der geschweisst wird) und die Dicke des Materials. Je mehr Material auf dem Weg zur Koppelfläche zu durchdringen ist, desto mehr Energie geht auf dem Weg dorthin durch die Dämpfung des Materials verloren.

Ein weiterer Grund für die Festlegung auf eine Frequenz ist, dass auch die Sonotrode darauf abgestimmt werden muss. Grosse Werkzeuge beispielsweise können nur mit niedrigeren Frequenzen - 20 kHz - betrieben werden.

Können bestehende Ultraschallwerkzeuge, die Sonotroden, angepasst werden?

Nein, normalerweise nicht. Da jede Änderung der Sonotrode ihre Eigenfrequenz ändert, kann es zu Resonanzen kommen. Daraus resultieren meistens Fehler im Schweissprozess. Manchmal kann die Sonotrode dann sogar Schaden nehmen und brechen. Für neue Anforderungen sollten besser eine neue Sonotrode eingesetzt und die Frequenzen neu abgestimmt werden.

Die Werkstückaufnahme hingegen kann jederzeit an neue Produktgeometrien oder Produkte angepasst werden, da sie nicht von den Schweissfrequenzen abhängt und auch für die Resonanz keine Rolle spielt.

Ist Ultraschall gefährlich?

Nein, Ultraschall ist nicht gefährlich. Es kann aber sein, dass gewisse Anwendungsteile die Akustik durch ihre Bauform verstärken. Das kann als unangenehmes Quietschen empfunden werden. Deshalb empfehlen wir, während des Fügeprozesses einen Gehörschutz zu tragen.

Welche Maschinen gibt es zum Ultraschallfügen und Ultraschalltrennen?

Wir bieten Einzelarbeitsplatz-Geräte in Form von Tischarbeitsplätzen oder Handgeräte an, aber auch Ultraschallkomponenten für OEMs zum Einbau in Sondermaschinen und Automationslinien. Unser gesamtes Sortiment finden Sie hier.

Müssen sich die Maschinen und Geräte zum Fügen und Trennen zuerst aufheizen oder ähnliches?

Nein, ein Aufheizen oder ähnliches ist nicht nötig. Die Ultraschallmaschinen und -geräte sind sofort betriebsbereit.

Können mit Ultraschall reproduzierbare Schweissergebnisse bzw. Trennergebnisse erzielt werden?

Ja, die Ultraschalltechnologie liefert konstante und reproduzierbare Schweissergebnisse. Unsere Maschinen und Geräte sind von höchster Qualität und garantieren saubere Schweissungen und Trennungen.

Was ist eine Amplitude?

Die Amplitude ist die maximale Auslenkung einer harmonischen Schwingung aus der Lage des arithmetischen Mittelwerts.

Wer hat den «Piezzoeffekt» entdeckt?

Pierre Curie und sein Bruder Jacques haben den Piezzoeffekt im Jahre 1880 entdeckt.

Wie schnell ist die Schallgeschwindigkeit in Aluminium, Stahl oder Titan?

Etwa 6'000 Meter pro Sekunde.

Breitet sich die Ultraschallschwingung longitudinal oder transversal aus?

Ultraschall schwingt generell kugelförmig, aber durch die Bauform unserer Produkte breitet sie sich in Längsrichtung aus, also longitudinal.