Ultralydsteknologi

Forsegler du emballager, svejser formdele af plast, udstanser forme eller skærer tekstiler eller fødevarer? Så kan ultralyd være interessant for dig – en hurtig, materiale- og energieffektiv teknologi til din produktionsproces. Ultralyd er en imponerende teknologi, der arbejder hurtigt, præcist og effektivt for dig.

Kom med på en rejse mod mere viden. Vi inviterer dig og viser dig på en enkel måde, hvordan ultralydsteknologien fungerer, hvordan vores ultralydsapparater er opbygget, og hvilke anvendelsesmuligheder der er – måske er der også noget for dig, der kan optimere din produktion yderligere.

Hvad er ultralyd?

Ultralyd er en mekanisk svingning med en frekvens mellem 20 kHz og 10 GHz. Den kan derfor ikke høres af mennesker, da vores hørelse er begrænset til frekvenser mellem 16 Hz og 20 kHz.

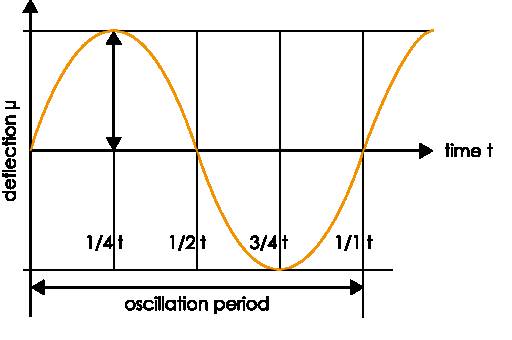

Ultralyd genereres af højfrekvent elektrisk energi og omdannes til mekanisk energi. Som mekanisk svingning bredes lyden med en bestemt hastighed i luften og andre medier i form af en trykbølge. Frekvensen er et mål for, hvor hurtigt gentagelserne af en periodisk proces følger efter hinanden, for eksempel når vores ultralydsværktøjer trækkes fra hinanden og sammen igen. En hertz svarer til én svingning pr. sekund.

Hvordan fungerer ultralydssammenføjning og -skæring?

Ved svejsning og skæring med ultralyd anvendes den energi, der omdannes til lydbølger, til at smelte kunststoffet. Afhængigt af anvendelsen bruges en anden frekvens. Da RINCO ULTRASONICS anvender et bredt frekvensområde mellem 20 og 70 kHz, kan vi tilbyde den optimale og individuelle ultralydsløsning til alle svejse- og skæreopgaver.

Ultralydsprocessen

Du kan se i denne video, hvordan hele processen forløber præcist.

Hvordan bliver strømmen fra stikkontakten til ultralyd?

For at omdanne elektrisk energi (strøm) til mekaniske svingninger (ultralyd) kræves der en generator og en converter. Generatoren omdanner først energien fra netspændingen på 200/230 V og 50/60 Hz (stikkontakt) til en højfrekvent spænding med en defineret frekvens på mindst 20 kHz. Afhængigt af anvendelsen er der mulighed for frekvenser fra 20 til 70 kHz.

I den efterfølgende converter genereres den mekaniske svingning ud fra den højfrekvente elektriske energi. Indeni er der piezo-skiver, der aktiveres af den elektriske energi og skiftevis trækker sig sammen og udvider sig. Denne bevægelse sætter converteren i svingning. Ultralyden har derefter en amplitude og frekvens, der er forudbestemt af generatoren, og som overføres fra converteren til den efterfølgende booster og sonotroden.

Sonotroden er det egentlige svejse- eller skæreværktøj, der er i kontakt med emnet.

Converter, booster og sonotrode samlet set betegnes ofte som vibrationssystem. Disse komponenter skal være akustisk nøjagtigt afstemt i forhold til hinanden for at kunne fungere effektivt.

Hvordan kan kunststoffer, tekstiler eller fødevarer svejses eller skæres med ultralyd?

Ved ultralydssammenføjning eller ultralydssvejsning overføres mekaniske svingninger, der opstår i konverteren, til materialet via sonotroden. De får kunststofmolekylerne til at svinge ved hjælp af friktionsvarme. Kunststoffet smelter og plastificeres. Den kan derefter omformes ved hjælp af den efterfølgende sammenføjningstryk. Det sker ikke kun ved svejsning, men også ved falsning, nitning, omformning eller indlejring, for grundprincippet for ultralydssvejsning er det samme for alle sammenføjningsvarianter.

Ved ultralydsskæring overføres den mekaniske svingning til materialet med en knivklinge. Minimalt tryk og den derved opståede overfladefriktion skærer plast, tekstiler, gummi og forskellige fødevarer. Friktionsvarmen spiller også en vigtig rolle ved ultralydsskæring. Den letter skæreprocessen, så selv bløde fødevarer bevarer deres form takket være det minimale tryk. Desuden opnås der på denne måde særligt rene snit. Takket være varmetilførslen skæres tekstiler af kunstfibre ikke kun rent, men friktionsvarmen forsegler også skærekanterne, så de ikke trævler.

Hvordan ser en almindelig ultralyds( svejse-)proces ud?

For at se det skal man kigge meget nøje efter. Vi forklarer her processen ved hjælp af en ultralydssvejsecyklus. En ultralyds-svejsecyklus varer kun et kort øjeblik. Den består for det meste af seks trin, der meget hurtigt går over i hinanden i en løftebevægelse.

I 1. trin kører fremføringen med vibrationssystemet fra start- til bremseposition. Bevægelsen i første trin er meget dynamisk og aftager i trin 2 for at placere sonotroden så skånsomt som muligt på emnet. I trin 3 opbygges trykket til en foruddefineret værdi (triggerpunkt), inden ultralyden i trin 4 ledes ind i emnerne – dette er selve svejseprocessen, som ofte kun varer en brøkdel af et sekund. Derefter forbliver trykket uændret i afkølingsfasen (trin 5), inden fremføringen i trin 6 igen vender tilbage til udgangspositionen.

Disse seks positioner kan tilpasses nøjagtigt til anvendelsen og materialet ved hjælp af forskellige tilstande og diverse parametre, så alle kunststofdele kan samles sikkert. Denne proces gælder for svejsning og omformning. Ved udstansning bortfalder kun afkølingsfasen under tryk. Vi forklarer nærmere, hvordan skæringen foregår, i undermenuen ultralydsskæring.

Hvilke krav kan opfyldes med ultralydsteknologi?

Ultralydsteknologien betegnes som energieffektiv, hurtig og ren. Den er særligt velegnet, når det drejer sig om korte processtider med høj processikkerhed. Men også i tilfælde af krav som høj sømkvalitet og æstetik, høj styrke og præcis reproducerbarhed bør man absolut tage ultralydsteknologien i betragtning. Derudover passer den særligt godt til kravprofilen, hvis der ikke må eller bør anvendes yderligere komponenter, tilsætningsstoffer eller klæbemidler.

Ultralydskomponenterne kan nemt integreres i eksisterende anlæg.

De forskellige ultralydsprocedurers krav fremgår af de relevante undermenuer.

Hvad kan samles eller skæres med ultralyd?

Ultralydsteknologien er en hurtig, men også energi- og materialebesparende sammenføjningsproces. Desuden er den meget alsidig. Den er altid velegnet til sammenføjning, når der er termoplast involveret. F.eks. kan formdele af termoplastisk kunststof meget nemt sammenføjes med ultralyd. Denne proces er meget udbredt inden for bil-, hightech- og medicinalindustrien. Folier kan svejses eller forsegles tæt og sikkert. Men også tekniske tekstiler og fleece med termoplastisk indhold kan effektiv samles eller skæres.

Især i fødevareindustrien anvendes ultralyd ikke kun til forsegling af emballager, men også til portionering og skæring. Slik, bagværk, ost, grøntsager eller wraps deles med ultralyd i ensartede portioner, i en tiltalende form og med en ren skærekant i emballagen.

Hvilke materialer kan samles eller skæres?

Ultralydssammenføjning egner sig grundlæggende til alle termoplastiske kunststoffer. Disse opdeles i delkrystalinske termokunststoffer – POM, CA, LCP, PEEK, PA, PBT, PE, PPS, PP, PTFE – og amorfe termokunststoffer. Med til de amorfe termokunststoffer hører f.eks. ABS, MABS, PMMA, PC, PET, PS eller PVC. Som regel kan ens materialer svejses sammen – men der findes også kombinationer af forskellige materialer, der kan svejses sammen. Det kan du læse om her.

Ligesom plast kan skæres, kan også stoffer skæres ved hjælp af ultralyd. Ud over plast, gummi, non-wovens eller tekniske tekstiler anvendes ultralydsskæring også gerne til skæring og portionering af mange fødevarer. Den største fordel her er, at skærekanterne er meget rene, og at der ikke er behov for at rengøre knive.

Opbygning af en typisk ultralydssvejsemaskine

Ultralydssvejsemaskiner består af en generator med styring, en pressesøjle, en fremføring og vibrationssystemet. Denne består igen af converteren, boosteren og sonotroden. Hertil hører en holder til emnet, en bundplade samt en udløserenhed til enkelte arbejdsstationer.

Generator (1)

Ultralydsgeneratoren opfylder flere funktioner. Den omdanner vekselstrømmen fra stikkontakten og genererer den nødvendige højspænding med en frekvens på 20 til 70 kHz. Desuden regulerer den amplituden via spændingen og forsyner konverteren med elektrisk energi. Rinco Ultrasonics tilbyder generatorer i mange forskellige effektklasser. Enhedens styring er normalt placeret i samme kabinet. Ultralydssvejseapparaterne betjenes som regel via et lokalt eller eksternt touchdisplay. Generatorerne fås med kabinet eller som rent ultralydsgeneratormodul uden kabinet.

Pressesøjle (2)

Fremføringen er monteret på pressesøjlen. Den er ansvarlig for maskinens stabilitet.

Fremføring (3)

Fremføringen tager sig af løftebevægelsen. Drevet til denne bevægelige komponent i ultralydsapparatet kan være pneumatisk eller elektrisk. Vibrationssystemet er fastgjort på fremføringen.

Vibrationssystem (4)

Vibrationssystemet, der er fastgjort på fremføringen, er den vigtigste del af ultralydsmaskinen, idet ultralydssvingningen opstår her.

Den består af en converter, en booster og en sonotrode.

Converter (5)

Ultralydsconverteren – også kaldet lydomformer eller transducer – omdanner den elektriske energi til mekaniske svingninger. Disse svingninger opstår, når højfrekvent spænding tilføres piezokrystallerne i piezo-skiverne.

Booster (6)

Boosteren forstærker de genererede ultralydssvingninger på fysisk vis takket være sin konstruktion. Den forstørrer amplituden.

Hele vibrationssystemet fastgøres ved hjælp af en booster i maskinen eller på robotarmen.

Sonotrode (7)

Sonotroden er det egentlige værktøj til at svejse eller skære. Den leder ultralydsvibrationen ind i emnet. Det smelter ved hjælp af ultralyd og størkner ved afkøling.

Sonotroden er fastgjort til boosteren og er fremstillet af aluminium, titanium eller stål. Hver sonotrode får sin egen form, der er tilpasset emnet – den fremstilles altså efter kundens specifikationer. For at opnå en perfekt svejsning skal sonotroden være fremstillet med højeste præcision og desuden være nøjagtigt afstemt til den anvendelsesspecifikke frekvens.

Optagelse (8)

For at emnet ikke glider og er optimalt understøttet under ultralydssvejsningen, placeres det i en holder. Den kaldes også ofte optagelse, ambolt eller emneholder.

Grundplade (9)

Emneholderen er fastgjort på grundpladen. Denne kan nivelleres og justeres præcist på sonotroden, så der opnås en yderst præcis svejsesøm.

Udløsningsenhed (10)

Udløsningsenheden sætter den egentlige ultralydssvejseproces i gang. For at give maskinoperatøren maksimal sikkerhed kan ultralyds-svejseprocessen kun startes med to hænder. En NØDSTOP-knap, der er fastgjort til udløsningsenheden, giver yderligere sikkerhed.

Hvilke fordele har ultralydssvejsning og ultralydsskæring i praksis?

Både ultralydssvejsning og ultralydsskæring er alsidige og samtidig både økonomiske og miljømæssigt bæredygtige.

Faste forbindelser

Ultralydssvejsning gør det muligt at opnå særligt faste forbindelser.

Da termokunststofferne forbindes på molekylært niveau gennem ultralydens energitilførsel, opstår der en mekanisk fast forbindelse. Denne er formstabil og/eller hermetisk tæt.

Effektiv, økonomisk, korte takttider

Ultralydssvejsning er en materiale- og tidseffektiv og en økonomisk teknologi. Takttiderne er meget korte. Med ultralydsmetoden kan man altid opnå meget korte sammenføjningstider eller en hurtig skærehastighed. Selve sammenføjningstiden varer for det meste kun en brøkdel af et sekund. Og ultralydsmaskiner har kun brug for lidt energi.

Præcis teknologi

Sammenføjning eller skæringen ved hjælp af ultralyd er en meget præcis teknologi. Svejseparametrene kan indstilles præcist til ultralydssammenføjningen. Især med de elektrisk drevne ultralydssvejseapparater kan man opnå særligt præcise svejseresultater.

Også ved ultralydsskæring oplever man ultralydsteknologiens præcision. Snittene er præcise, og skærekanterne er som regel særligt rene.

Æstetiske svejseresultater

Præcisionen ved ultralydssvejsning går hånd i hånd med optisk tiltalende resultater. Takket være den præcise teknologi kan alle æstetiske krav opfyldes, uanset om det drejer sig om en visuelt tiltalende søm- og nittesamling eller overflader uden mærker.

At ultralyd giver særligt æstetiske resultater, ses også ved skæring af fødevarer. Ultralydskæring gør det muligt at skære fødevarer uden at deformere dem, selvom de – som f.eks. en cremekage – består af forskellige bløde og hårdere lag.

Økonomisk og hurtigt klar til brug

En kort procestid sparer omkostninger. Maskinerne til ultralydssvejsning og apparaterne til ultralydsskæring kan også bruges med det samme uden opvarmning. Dette er en vigtig forskel i forhold til termiske sammenføjningsmetoder som varmestempling eller varmeelementssvejsning.

Da det emne, der skal bearbejdes, kun opvarmes en smule, er der efter svejsecyklussen kun behov for et kort tidsinterval på under et sekund, indtil svejsesømmen er størknet og kan modstå belastning.

Skånsom proces til følsomme produkter

Ultralydsteknologien egner sig optimalt til temperaturfølsomme produkter.

Da kun svejsningen eller skærefladen opvarmes let ved ultralydssvejsning af kunststof eller ultralydsskæring, er teknologien velegnet til mange anvendelser.

Ultralydsforsegling anbefales især til emballager til varmefølsomme produkter som kosmetik, medikamenter eller fødevarer.

Ren, miljøvenlig og bæredygtig sammenføjning og skæring

Ultralydssvejsning og ultralydsskæring er i sig selv bæredygtige og miljøvenlige sammenføjnings- og skæreprocesser.

Der kræves ingen tilsætningsstoffer til sammenføjning af to termoplastiske kunststoffer. Det er overhovedet ikke nødvendigt at bruge lim eller skruer. Da der ikke anvendes tilsætningsstoffer eller ekstra komponenter, muliggør ultralydssvejsning af kunststof sortsren genbrug og sparer ressourcer på lang sigt.

Da varmen kun produceres der, hvor den er nødvendig, kan energiforbruget minimeres. Heller ikke selve kunststofdelene kræver forbehandling. Dette skåner også miljøet. Da der ikke kræves tilsætningsstoffer, er håndteringen også ren og enkel.

Ultralyd er grundlaget for en teknologi med mange anvendelsesmuligheder

Ultralydsteknologien gør det muligt at udføre mange forskellige processer: Svejsning, skæring og skæresvejsning, stansning, forsegling, omformning, nitning, falsning eller indlejring.

Hvilke ultralydsprocesser findes der?

Ultralydsteknologien er velegnet til meget forskellige fremstillingsprocesser og procedurer. På denne måde kan også en lang række kunststoffer og tekstiler eller fødevarer forarbejdes.

Hos RINCO ULTRASONICS forespørges der oftest på apparater til ultralydssvejsning. På grund af de korte takttider bliver kunststofsvejsning med ultralyd især brugt i produktionen og forarbejdningen af dele til bilbranchen.

Ultralydssvejsning

Ultralydssvejsning er en effektiv og bæredygtig metode til at forbinde to termoplastiske kunststoffer med hinanden. Med lavt energiforbrug kan folier, sprøjtestøbte emner eller syntetiske tekstiler svejses sammen på millisekunder. Svejsesømmene er rene og optisk tiltalende. Efter svejsningen ses der ingen mærker.

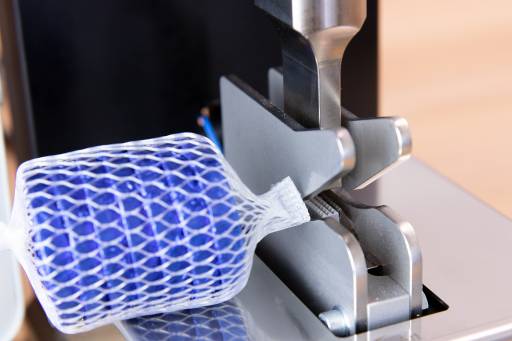

Ultralydsskæring

Ultralydsapparaterne fra RINCO ULTRASONICS skærer syntetiske tekstiler, gummi/kunststof eller fødevarer.

Den præcise ultralydsteknologi gør det muligt at skære fødevarer uden at efterlade rester på værktøjet og uden at deformere dem.

I tekstilforarbejdningen sikrer ultralyd rene og forseglede skærekanter i ét trin. Selv gummi kan let skæres med ultralyd.

Ultralydsstansning

Både termoplastiske formdele og tekniske tekstiler kan udstanses ved hjælp af ultralyd. Ved termoplastiske materialer opstår der automatisk smukke, runde kanter uden hvide striber. Ved syntetiske tekstiler forsegles skærekanten allerede ved stansningen.

Ultralydsforsegling

Forseglingsprocessen med ultralyd er særligt materialebesparende. På grund af de meget korte takttider er denne proces især efterspurgt i emballagebranchen og er desuden velegnet til moderne produktionslinjer med høj ydelse. Selv ved forureninger, såsom vand i den smalle søm, opstår der en fast forbindelse.

Ultralyds-smelteformning, ultralydsnitning, ultralydsfalsning

Ved smelteformning nittes eller falses termoplastiske materialer med de samme andre materialer. Med denne proces opstår der faste forbindelser uden slør, som også har en meget lang holdbarhed.

Ultralydsindlejring

Ultralydsindlejring er en proces, hvor metaldele presses ind i formdele ved hjælp af ultralyd. Processen er meget hurtig, kræver kun lidt energi og leverer meget præcise resultater. Desuden er processen klar til brug med det samme, da metallet ikke skal foropvarmes.

Spørgsmål og svar om ultralydsteknologi

Hvordan opstår ultralyd?

Højfrekvent elektrisk energi inducerer en sammentrækning og udvidelse af piezo-krystaller. Ultralydgeneratoren styrer bevægelsens hastighed og amplitude. Flere informationer findes på "Hvordan bliver strømmen fra stikkontakten til ultralyd?"

Hvordan forbindes kunststofdelene med ultralyd?

Den mekaniske svingning fra ultralyden og den derved opståede friktionsvarme plastificerer kunststofferne på molekylært niveau. Når ultralyden stopper, forbindes molekylerne igen med hinanden, kunststoffet hærder, og der dannes en forbindelse, der ikke kan løsnes. Se også "Hvordan kan kunststoffer, tekstiler eller fødevarer sammenføjes eller skæres med ultralyd?"

Kan man sammenføje kunststof hermetisk med ultralyd?

Ja. En hermetisk tæt sammenføjning er især vigtig i forbindelse med fødevareemballage og medicinteknik. Dette kan opnås med ultralydssvejsning eller ultralydsforsegling.

Hvor længe varer sammenføjningsprocessen med ultralyd?

Meget kort. Nogle gange går det hurtigere end et blink med øjnene. Det er imidlertid vanskeligt at give en generel vurdering, da sammenføjningstiden afhænger af anvendelsen. Normalt er det få millisekunder. Selv hele sammenføjningsprocessen, inklusive afkølingsfasen, tager normalt kun få sekunder. Se også "Hvordan ser en almindelig ultralyds( svejse-)proces ud?"

Ved hvilken ultralydsfrekvens kan der sammenføjes eller skæres?

Til ultralydssvejsning og ultralydsskæring anvendes frekvenser mellem 20 og 70 kHz.

Når beslutningen om at anvende ultralydsprocessen er truffet, hvorfor skal man så vælge en frekvens – 20, 35 eller 70 kHz?

Den rigtige frekvens til en anvendelse afhænger af forskellige parametre. Ud over produktets materiale og størrelse omfatter dette også afstanden til koblingsfladen (dvs. den flade, der svejses langs) og materialets tykkelse. Jo mere materiale der skal trænge igennem på vej til koblingsfladen, jo mere energi går tabt undervejs på grund af dæmpningen af materialet.

En anden grund til at fastlægge en frekvens er, at sonotroden også skal tilpasses denne. Store værktøjer kan for eksempel kun betjenes med lavere frekvenser – 20 kHz.

Kan eksisterende ultralydsværktøjer, sonotroder, tilpasses?

Nej, normalt ikke. Da alle ændringer af sonotroden ændrer dens egenfrekvens, kan der opstå resonanser. Det medfører normalt fejl i svejseprocessen. Nogle gange kan sonotroden endda blive beskadiget og gå i stykker. Til nye krav er det bedre at anvende en ny sonotrode og justere frekvenserne på ny.

Emneholderen kan derimod tilpasses nye produktgeometrier eller produkter når som helst, da den ikke er afhængig af svejsefrekvenserne og heller ikke spiller nogen rolle for resonansen.

Er ultralyd farlig?

Nej, ultralyd er ikke farlig. Det kan dog være, at visse dele af applikationen forstærker akustikken på grund af deres konstruktion. Dette kan opleves som en ubehagelig pibende lyd. Derfor anbefaler vi, at du bærer høreværn under sammenføjningsprocessen.

Hvilke maskiner findes der til ultralydssammenføjning og ultralydsskæring?

Vi tilbyder individuelt arbejdspladsudstyr i form af bordarbejdspladser eller håndholdt udstyr, men også ultralydskomponenter til OEM'er til installation i specialmaskiner og automatiseringslinjer. Du finder vores samlede sortiment her.

Skal maskinerne og apparaterne til sammenføjning og skæring først opvarmes eller lignende?

Nej, opvarmning eller lignende er ikke nødvendig. Ultralydsmaskinerne og -apparaterne er med det samme klar til brug.

Kan man opnå reproducerbare svejse- eller skæresultater med ultralyd?

Ja, ultralydsteknologien leverer konstante og reproducerbare svejseresultater. Vores maskiner og udstyr er af højeste kvalitet og garanterer rene svejsninger og skæringer.

Hvad er en amplitude?

Amplituden er den maksimale afbøjning af en harmonisk svingning fra den aritmetiske middelværdi.

Hvem opdagede "piezo-effekten"?

Pierre Curie og hans bror Jacques opdagede piezo-effekten i 1880.

Hvor hurtig er lydens hastighed i aluminium, stål eller titanium?

Ca. 6.000 meter pr. sekund.

Spredes ultralydssvingningen i længderetningen eller på tværs?

Ultralyd svinger generelt sfærisk, men på grund af vores produkters konstruktion spreder den sig i længderetningen, altså longitudinalt.